|

–§–æ—Ä—É–º –Ý–∞–¥–∏–æ–ö–æ—Ç • –ü—Ä–æ—Å–º–æ—Ç—Ä —Ç–µ–º—ã - –°–æ–∑–¥–∞–Ω–∏–µ –ß–ü–£

–°–æ–æ–±—â–µ–Ω–∏—è –±–µ–∑ –æ—Ç–≤–µ—Ç–æ–≤ | –ê–∫—Ç–∏–≤–Ω—ã–µ —Ç–µ–º—ã

|

–°—Ç—Ä–∞–Ω–∏—Ü–∞ 120 –∏–∑ 174

|

[ –°–æ–æ–±—â–µ–Ω–∏–π: 3480 ] |

... , , , , , , ... |

| –ê–≤—Ç–æ—Ä |

–°–æ–æ–±—â–µ–Ω–∏–µ |

smacorp

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –°–æ–∑–¥–∞–Ω–∏–µ –ß–ü–£  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –°–± –∞–≤–≥ 15, 2015 18:21:12 |

|

| –î—Ä—É–≥ –ö–æ—Ç–∞ |

|

–ö–∞—Ä–º–∞: 59

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 1572

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –í—Ç –æ–∫—Ç 22, 2013 04:37:23

–°–æ–æ–±—â–µ–Ω–∏–π: 3409

–û—Ç–∫—É–¥–∞: –ö–∞–∑–∞–Ω—å

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

|

–ü–æ–ø—Ä–æ–±—É—é —Å—Ñ–æ—Ä–º—É–ª–∏—Ä–æ–≤–∞—Ç—å –∫–æ—Ä—è–≤–µ–Ω—å–∫–∏–π –≤–æ–ø—Ä–æ—Å.

–û—Å—å Z –∫–∞—Ç–∞–µ—Ç—Å—è –ø–æ 2 –∫—Ä—É–≥–ª—ã–º –Ω–∞–ø—Ä–∞–≤–ª—è—é—â–∏–º –¥–∏–∞–º–µ—Ç—Ä–æ–º 16 –º–º. –∫–∞–∂–¥–∞—è. –Ý–∞–±–æ—á–∏–π —Å—Ç–æ–ª —Å—Ç–∞–Ω–∫–∞ –Ω–∏–∑–∫–∏–π, –∑–∞–≥–æ—Ç–æ–≤–∫–∏ –ø–ª–æ—Å–∫–∏–µ - –ø–ª–∞—Å—Ç–∏–∫, —Å—Ç–µ–∫–ª–æ—Ç–µ—Å—Ç–æ–ª–∏—Ç, –¥–µ—Ä–µ–≤–æ - –ø–æ—ç—Ç–æ–º—É, —á—Ç–æ–±—ã –¥–æ—Å—Ç–∞—Ç—å —Ñ—Ä–µ–∑–æ–π –¥–æ –∑–∞–≥–æ—Ç–æ–≤–æ–∫, –æ—Å–∏ Z –Ω—É–∂–Ω–æ —Å–ø—É—Å–∫–∞—Ç—å—Å—è –Ω–∞ 40 –º–º. –≤–Ω–∏–∑.

–ú–æ–∂–Ω–æ –ø–æ–¥–Ω—è—Ç—å –≤—ã—Å–æ—Ç—É —Ä–∞–±–æ—á–µ–≥–æ —Å—Ç–æ–ª–∞ –Ω–∞ 20 –º–º., —Ç–æ –µ—Å—Ç—å –æ—Å–∏ Z –Ω—É–∂–Ω–æ –±—É–¥–µ—Ç —Å–ø—É—Å–∫–∞—Ç—å—Å—è —É–∂–µ –≤ 2 —Ä–∞–∑–∞ –º–µ–Ω—å—à–µ, —á—Ç–æ–±—ã –¥–æ—Å—Ç–∏–≥–Ω—É—Ç—å —Ä–∞–±–æ—á–µ–π –ø–ª–æ—Å–∫–æ—Å—Ç–∏.

–í–æ–ø—Ä–æ—Å - –Ω–æ –∏–º–µ–µ—Ç –ª–∏ —Å–º—ã—Å–ª? –û—Å–æ–±–µ–Ω–Ω–æ –∏–Ω—Ç–µ—Ä–µ—Å—É–µ—Ç —Å —Ç–æ—á–∫–∏ –∑—Ä–µ–Ω–∏—è —Ç–æ—á–Ω–æ—Å—Ç–∏. –° –æ–¥–Ω–æ–π —Å—Ç–æ—Ä–æ–Ω—ã, –¥–ª–∏–Ω–∞ –ø–ª–µ—á–∞ –æ—Å–∏ Z —Å–æ–∫—Ä–∞—Ç–∏—Ç—Å—è, –∂—ë—Å—Ç–∫–æ—Å—Ç—å –∫–æ–Ω—Å—Ç—Ä—É–∫—Ü–∏–∏ –ø–æ–≤—ã—Å–∏—Ç—Å—è, –∞ –∑–Ω–∞—á–∏—Ç, —Ç–µ–æ—Ä–µ—Ç–∏—á–µ—Å–∫–∏, –∏ –æ—Ç–∫–ª–æ–Ω–µ–Ω–∏–µ —Ñ—Ä–µ–∑—ã –æ—Ç –≤–µ—Ä—Ç–∏–∫–∞–ª–∏ –ø—Ä–∏ –≥–æ—Ä–∏–∑–æ–Ω—Ç–∞–ª—å–Ω–æ–π –Ω–∞–≥—Ä—É–∑–∫–µ –¥–æ–ª–∂–Ω–æ —Å–Ω–∏–∑–∏—Ç—å—Å—è. –ù–æ, —Å –¥—Ä—É–≥–æ–π —Å—Ç–æ—Ä–æ–Ω—ã, –ø—Ä–∏ —Ç–∞–∫–∏—Ö –Ω–∞–≥—Ä—É–∑–∫–∞—Ö, –∫–∞–∫–∏–µ –≤–æ–∑–Ω–∏–∫–∞—é—Ç –ø—Ä–∏ –æ–±—Ä–∞–±–æ—Ç–∫–µ –ø–ª–∞—Å—Ç–∏–∫–∞, —Å—Ç–µ–∫–ª–æ—Ç–µ—Å—Ç–æ–ª–∏—Ç–∞ –∏ –¥–µ—Ä–µ–≤–∞, –º–æ–∂–Ω–æ –ª–∏ –∑–∞–º–µ—Ç–∏—Ç—å —Ö–æ—Ç—å –∫–∞–∫—É—é-—Ç–æ —Ä–∞–∑–Ω–∏—Ü—É? –ù–∞–ø—Ä–∞–≤–ª—è—é—â–∏–µ –≤–µ–¥—å –¥–æ—Å—Ç–∞—Ç–æ—á–Ω–æ —Ç–æ–ª—Å—Ç—ã–µ - 16 –º–º.

_________________

–ü–ª–∞—Ç—ã –¥–ª—è HLDI - —É—Å—Ç–∞–Ω–æ–≤–∫–∏ –ª–∞–∑–µ—Ä–Ω–æ–π –∑–∞—Å–≤–µ—Ç–∫–∏ —Ñ–æ—Ç–æ—Ä–µ–∑–∏—Å—Ç–∞.

–§–æ—Ç–æ—Ä–µ–∑–∏—Å—Ç—ã Ordyl Alpha 350 –∏ AM 140.

–ñ–∏–¥–∫–æ–µ –æ–ª–æ–≤–æ –¥–ª—è –ª—É–∂–µ–Ω–∏—è –ø–ª–∞—Ç (–≤–∏–¥–µ–æ) - —Å–∞–º–æ–µ –ª—É—á—à–µ–µ –∏ —Ç–æ–ª—å–∫–æ —É –º–µ–Ω—è.

–ü–∞—è–ª—å–Ω–∞—è –º–∞—Å–∫–∞ XV501T-4 –∏ KSM-S6189 (5 —Ü–≤–µ—Ç–æ–≤).

–ó–∞–∫–∞–∑ –ø–µ—á–∞—Ç–Ω—ã—Ö –ø–ª–∞—Ç - pcbsmac@gmail.com

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

|

–Ý–µ–∫–ª–∞–º–∞

|

|

|

|

|

|

|

|

|

arkhnchul

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –°–æ–∑–¥–∞–Ω–∏–µ –ß–ü–£  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –°–± –∞–≤–≥ 15, 2015 19:32:47 |

|

–ö–∞—Ä–º–∞: 38

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 618

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –ü–Ω –∞–ø—Ä 06, 2015 11:01:53

–°–æ–æ–±—â–µ–Ω–∏–π: 3092

–û—Ç–∫—É–¥–∞: –º–æ—Å–∫–≤–∞, —É—Ñ–∞

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

|

–ø–æ–ª–æ–∂–∏—Ç–µ –∫—É—Å–æ–∫ –¥–æ—Å–∫–∏ –Ω–∞ —Å—Ç–æ–ª –∏ –ø–æ–ø—Ä–æ–±—É–π—Ç–µ

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

|

–Ý–µ–∫–ª–∞–º–∞

|

|

|

|

|

|

|

|

|

smacorp

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –°–æ–∑–¥–∞–Ω–∏–µ –ß–ü–£  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –°–± –∞–≤–≥ 15, 2015 19:59:08 |

|

| –î—Ä—É–≥ –ö–æ—Ç–∞ |

|

–ö–∞—Ä–º–∞: 59

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 1572

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –í—Ç –æ–∫—Ç 22, 2013 04:37:23

–°–æ–æ–±—â–µ–Ω–∏–π: 3409

–û—Ç–∫—É–¥–∞: –ö–∞–∑–∞–Ω—å

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

arkhnchul –ø–∏—Å–∞–ª(–∞): –ø–æ–ª–æ–∂–∏—Ç–µ –∫—É—Å–æ–∫ –¥–æ—Å–∫–∏ –Ω–∞ —Å—Ç–æ–ª –∏ –ø–æ–ø—Ä–æ–±—É–π—Ç–µ –ü–æ–ø—Ä–æ–±–æ–≤–∞—Ç—å —á—Ç–æ? –° –∫–∞–∫–æ–π —Ç–æ—á–Ω–æ—Å—Ç—å—é —Ä–µ–∂–µ—Ç—Å—è —Å –¥–æ—Å–∫–æ–π –∏ –±–µ–∑? –¢–∞–∫ —Ä–∞–∑–Ω–∏—Ü—É –≤ —Ç–æ—á–Ω–æ—Å—Ç–∏ –º–æ–∂–Ω–æ –∏ –Ω–µ –≤—ã–º–µ—Ä—è—Ç—å –ø—Ä–∞–≤–∏–ª—å–Ω–æ - —è –ª–∏—á–Ω–æ —Ä–∞–∑–Ω–∏—Ü—É –≤ –Ω–µ—Å–∫–æ–ª—å–∫–æ —Å–æ—Ç—ã—Ö –∏–ª–∏ –¥–∞–∂–µ 0.1 –º–º. –º–æ–≥—É –∏ –Ω–µ –∑–∞–º–µ—Ä–∏—Ç—å (—Ä—É–∫–∏ –∫ —à—Ç–∞–Ω–≥–µ–Ω—Ü–∏—Ä–∫—É–ª—é –ø–ª–æ—Ö–æ –ø—Ä–∏—Å–ø–æ—Å–æ–±–ª–µ–Ω—ã, —á—Ç–æ –ø–æ–¥–µ–ª–∞—Ç—å  ), –Ω–æ —Ç–µ—Ä—è—Ç—å-—Ç–æ –µ—ë –≤ –ª—é–±–æ–º —Å–ª—É—á–∞–µ –Ω–µ —Ö–æ—á–µ—Ç—Å—è.

_________________

–ü–ª–∞—Ç—ã –¥–ª—è HLDI - —É—Å—Ç–∞–Ω–æ–≤–∫–∏ –ª–∞–∑–µ—Ä–Ω–æ–π –∑–∞—Å–≤–µ—Ç–∫–∏ —Ñ–æ—Ç–æ—Ä–µ–∑–∏—Å—Ç–∞.

–§–æ—Ç–æ—Ä–µ–∑–∏—Å—Ç—ã Ordyl Alpha 350 –∏ AM 140.

–ñ–∏–¥–∫–æ–µ –æ–ª–æ–≤–æ –¥–ª—è –ª—É–∂–µ–Ω–∏—è –ø–ª–∞—Ç (–≤–∏–¥–µ–æ) - —Å–∞–º–æ–µ –ª—É—á—à–µ–µ –∏ —Ç–æ–ª—å–∫–æ —É –º–µ–Ω—è.

–ü–∞—è–ª—å–Ω–∞—è –º–∞—Å–∫–∞ XV501T-4 –∏ KSM-S6189 (5 —Ü–≤–µ—Ç–æ–≤).

–ó–∞–∫–∞–∑ –ø–µ—á–∞—Ç–Ω—ã—Ö –ø–ª–∞—Ç - pcbsmac@gmail.com

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

aaleksander

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –°–æ–∑–¥–∞–Ω–∏–µ –ß–ü–£  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –°–± –∞–≤–≥ 15, 2015 20:57:01 |

|

| –û—Ç–∫—Ä—ã–ª –≥–ª–∞–∑–∞ |

|

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –í—Ç –∏—é–ª 07, 2015 21:00:35

–°–æ–æ–±—â–µ–Ω–∏–π: 67

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

smacorp –ø–∏—Å–∞–ª(–∞): arkhnchul –ø–∏—Å–∞–ª(–∞): –ø–æ–ª–æ–∂–∏—Ç–µ –∫—É—Å–æ–∫ –¥–æ—Å–∫–∏ –Ω–∞ —Å—Ç–æ–ª –∏ –ø–æ–ø—Ä–æ–±—É–π—Ç–µ –ü–æ–ø—Ä–æ–±–æ–≤–∞—Ç—å —á—Ç–æ? –° –∫–∞–∫–æ–π —Ç–æ—á–Ω–æ—Å—Ç—å—é —Ä–µ–∂–µ—Ç—Å—è —Å –¥–æ—Å–∫–æ–π –∏ –±–µ–∑? –¢–∞–∫ —Ä–∞–∑–Ω–∏—Ü—É –≤ —Ç–æ—á–Ω–æ—Å—Ç–∏ –º–æ–∂–Ω–æ –∏ –Ω–µ –≤—ã–º–µ—Ä—è—Ç—å –ø—Ä–∞–≤–∏–ª—å–Ω–æ - —è –ª–∏—á–Ω–æ —Ä–∞–∑–Ω–∏—Ü—É –≤ –Ω–µ—Å–∫–æ–ª—å–∫–æ —Å–æ—Ç—ã—Ö –∏–ª–∏ –¥–∞–∂–µ 0.1 –º–º. –º–æ–≥—É –∏ –Ω–µ –∑–∞–º–µ—Ä–∏—Ç—å (—Ä—É–∫–∏ –∫ —à—Ç–∞–Ω–≥–µ–Ω—Ü–∏—Ä–∫—É–ª—é –ø–ª–æ—Ö–æ –ø—Ä–∏—Å–ø–æ—Å–æ–±–ª–µ–Ω—ã, —á—Ç–æ –ø–æ–¥–µ–ª–∞—Ç—å  ), –Ω–æ —Ç–µ—Ä—è—Ç—å-—Ç–æ –µ—ë –≤ –ª—é–±–æ–º —Å–ª—É—á–∞–µ –Ω–µ —Ö–æ—á–µ—Ç—Å—è. –ü–æ–ø—Ä–æ–±—É–π—Ç–µ –ø–æ–¥–Ω—è—Ç—å —Å–∫–æ—Ä–æ—Å—Ç—å, —É–≤–µ–ª–∏—á–∏—Ç—å —Å—ä–µ–º –∏–ª–∏ –µ—â–µ –∫–∞–∫–æ–π-—Ç–æ –∫–æ–ª–∏—á–µ—Å—Ç–≤–µ–Ω–Ω—ã–π –ø–∞—Ä–∞–º–µ—Ç—Ä –æ–±—Ä–∞–±–æ—Ç–∫–∏, —Ä–∞–∑ —É–∂ –Ω–µ –º–æ–∂–µ—Ç–µ —Ç–æ—á–Ω–æ—Å—Ç—å –∑–∞–º–µ—Ä–∏—Ç—å. –ò —Å–ø–∞—Å–∏–±–æ –∑–∞ –∏–¥–µ—é. –ê —Ç–æ –º–æ–π –≥—Ä—ã–∑–µ—Ç –∞–ª—é–º–∏–Ω–∏–π –ø–æ 0.1 –º–º –∑–∞ –ø—Ä–æ—Ö–æ–¥. –î–µ–ª–∞–µ—à—å —Å—ä–µ–º –±–æ–ª—å—à–µ –∏ —Å—Ç–∞–Ω–æ–∫ –Ω–∞—á–∏–Ω–∞–µ—Ç –∫–æ–ª–±–∞—Å–∏—Ç—å, –∞ —ç—Ç–æ —É—Ö—É–¥—à–∞–µ—Ç –∫–∞—á–µ—Å—Ç–≤–æ –¥–∞ –∏ —Å—Ç–∞–Ω–æ–∫ –∂–∞–ª–∫–æ. –ï—Å–ª–∏ —Å–¥–µ–ª–∞—Ç—å –¥–ª—è –¥–µ—Ç–∞–ª–∏ –Ω–µ–±–æ–ª—å—à–æ–π –ø–æ–¥–∏—É–º —Ç–æ, –≤–æ–∑–º–æ–∂–Ω–æ, —É–¥–∞—Å—Ç—Å—è –ø–æ–≤—ã—Å–∏—Ç—å —Å–∫–æ—Ä–æ—Å—Ç—å –æ–±—Ä–∞–±–æ—Ç–∫–∏ –≤ –¥–≤–∞ —Ä–∞–∑–∞, —á—Ç–æ —É–∂–µ —Ö–æ—Ä–æ—à–æ.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

|

–Ý–µ–∫–ª–∞–º–∞

|

|

|

|

|

|

|

|

|

arkhnchul

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –°–æ–∑–¥–∞–Ω–∏–µ –ß–ü–£  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –°–± –∞–≤–≥ 15, 2015 21:45:43 |

|

–ö–∞—Ä–º–∞: 38

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 618

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –ü–Ω –∞–ø—Ä 06, 2015 11:01:53

–°–æ–æ–±—â–µ–Ω–∏–π: 3092

–û—Ç–∫—É–¥–∞: –º–æ—Å–∫–≤–∞, —É—Ñ–∞

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 2

|

smacorp –ø–∏—Å–∞–ª(–∞): —è –ª–∏—á–Ω–æ —Ä–∞–∑–Ω–∏—Ü—É –≤ –Ω–µ—Å–∫–æ–ª—å–∫–æ —Å–æ—Ç—ã—Ö –∏–ª–∏ –¥–∞–∂–µ 0.1 –º–º. –º–æ–≥—É –∏ –Ω–µ –∑–∞–º–µ—Ä–∏—Ç—å –º–æ–∂–Ω–æ –æ—Ç—Å–∫–∞–Ω–∏—Ä–æ–≤–∞—Ç—å —Å –±–æ–ª—å—à–∏–º —Ä–∞–∑—Ä–µ—à–µ–Ω–∏–µ–º. –°–¥–µ–ª–∞—Ç—å –º–æ–¥–µ–ª—å–∫—É –∏–∑ –¥–≤—É—Ö —á–∞—Å—Ç–µ–π - –∫—É—Å–æ–∫ —Å —Ä–∞–∑–Ω–æ–æ–±—Ä–∞–∑–Ω—ã–º–∏ –∫—Ä–∏–≤—É–ª–∏–Ω–∞–º–∏ –∏ –∫—É—Å–æ–∫ —Å —á–µ—Ç–∫–æ–π —Ä–µ–≥—É–ª—è—Ä–Ω–æ–π —Å—Ç—Ä—É–∫—Ç—É—Ä–æ–π, –ø—Ä–æ–≥–Ω–∞—Ç—å —Å –æ–±–æ–∏–º–∏ –≤–∞—Ä–∏–∞–Ω—Ç–∞–º–∏ –∏ –ø–æ—Å–º–æ—Ç—Ä–µ—Ç—å, –±—É–¥–µ—Ç —Ä–∞–∑–Ω–∏—Ü–∞ –∏–ª–∏ –Ω–µ—Ç.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

|

–Ý–µ–∫–ª–∞–º–∞

|

|

|

|

|

|

|

|

|

htscooter

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –°–æ–∑–¥–∞–Ω–∏–µ –ß–ü–£  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –í—Å –∞–≤–≥ 16, 2015 19:16:40 |

|

| –í—ã–º–æ–≥–∞—Ç–µ–ª—å –ø—Ä–∏–ø–æ—è |

|

–ö–∞—Ä–º–∞: 7

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 46

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –í—Ç –Ω–æ—è 18, 2008 20:33:17

–°–æ–æ–±—â–µ–Ω–∏–π: 566

–û—Ç–∫—É–¥–∞: –≥.–õ—É–≥–∞–Ω—Å–∫

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

–ú–µ–¥–∞–ª–∏: 1

|

–î–∞–∂–µ –µ—Å–ª–∏ –ø–æ–¥–ª–æ–∂–∏—Ç—å –¥–æ—Å–∫—É –∏–ª–∏ –µ—â–µ —á—Ç–æ, –æ—Å—å Z —Ç–æ –≤–µ–¥—å –∫–∞–∫ –±—ã–ª–∞, —Ç–∞–∫ –∏ –æ—Å—Ç–∞–Ω–µ—Ç—Å—è - –∫—Ä–µ–ø–ª–µ–Ω–∏–µ —à–ø–∏–Ω–¥–µ–ª—è –æ—Ç–Ω–æ—Å–∏—Ç–µ–ª—å–Ω–æ –ª–∏–Ω–µ–π–Ω—ã—Ö –ø–æ–¥—à–∏–ø–Ω–∏–∫–æ–≤. –ï—Å–ª–∏ –ø–æ–¥–Ω—è—Ç—å —Ç–æ—á–∫—É –æ–±—Ä–∞–±–æ—Ç–∫–∏, —Ç–æ –∫–æ–Ω—á–∏–∫ —Ñ—Ä–µ–∑—ã –æ—Ç–Ω–æ—Å–∏—Ç–µ–ª—å–Ω–æ –ø–æ–¥—à–∏–ø–Ω–∏–∫–æ–≤ –æ—Å—Ç–∞–Ω–µ—Ç—Å—è –Ω–∞ —Ç–æ–º –∂–µ —Ä–∞—Å—Å—Ç–æ—è–Ω–∏–∏. –¢–æ –µ—Å—Ç—å —Ç—É—Ç –∂–µ—Å—Ç–∫–æ—Å—Ç–∏ –Ω–µ –ø—Ä–∏–±–∞–≤–∏—Ç—Å—è. –ê –≤–æ—Ç –µ—Å–ª–∏ –ª–∏–Ω–µ–π–Ω—ã–µ –ø–æ–¥—à–∏–ø–Ω–∏–∫–∏ –æ—Å–∏ Z –≤ –ø—Ä–æ—Ü–µ—Å—Å–µ —Ä–∞–±–æ—Ç—ã –±—É–¥—É—Ç –ø—Ä–∏–º–µ—Ä–Ω–æ –ø–æ—Å–µ—Ä–µ–¥–∏–Ω–µ, —Ç–æ —Ç—É—Ç –∂–µ—Å—Ç–∫–æ—Å—Ç—å –Ω–∞–æ–±–æ—Ä–æ—Ç, –±—É–¥–µ—Ç –º–∏–Ω–∏–º–∞–ª—å–Ω–∞—è. –Ø –¥—É–º–∞—é, —á—Ç–æ –Ω–µ —Å—Ç–æ–∏—Ç –∑–∞–º–æ—Ä–∞—á–∏–≤–∞—Ç—å—Å—è, –µ—Å–ª–∏ –Ω—É–∂–Ω–∞ —Ç–∞–∫–∞—è —Ç–æ—á–Ω–æ—Å—Ç—å, —Ç–æ –ª—É—á—à–µ –ø–æ–¥–æ–±—Ä–∞—Ç—å —Ä–µ–∂–∏–º—ã, —á—Ç–æ–± —Å—Ç–∞–Ω–æ–∫ –º–µ–Ω—å—à–µ –∫–æ–ª–±–∞—Å–∏–ª–æ; –º–æ–∂–Ω–æ –µ—â–µ —Ä–∞–∑–º–µ—Ä—ã –∑–∞–¥–∞—Ç—å —Å –Ω–µ–æ–±—Ö–æ–¥–∏–º—ã–º–∏ –ø—Ä–∏–ø—É—Å–∫–∞–º–∏ –≤ –Ω—É–∂–Ω—É—é —Å—Ç–æ—Ä–æ–Ω—É, –Ω–æ —ç—Ç–æ –∫–æ–Ω–µ—à–Ω–æ –Ω–∞–¥–æ —Å–Ω–∞—á–∞–ª–∞ –Ω–∞ —Ç–∞–∫–æ–º –∂–µ –º–∞—Ç–µ—Ä–∏–∞–ª–µ –ø–æ—Ç—Ä–µ–Ω–∏—Ä–æ–≤–∞—Ç—å—Å—è. –ó.–´. –ê –∫ —à—Ç–∞–Ω–≥–µ–ª—é –Ω–∞–¥–æ –ø—Ä–∏–≤—ã–∫–∞—Ç—å  (–∫ —à—Ç–∞–Ω–≥–µ–Ω—Ü–∏—Ä–∫—É–ª—é, –µ—Å–ª–∏ –ø–æ–∑–∞–Ω—É–¥—Å—Ç–≤–æ–≤–∞—Ç—å  )

_________________

–•–æ—Ä–æ—à–æ –∏ –Ω–∞–¥–µ–∂–Ω–æ —Ä–∞–±–æ—Ç–∞—é—â–∞—è —Å–∏—Å—Ç–µ–º–∞ –±–µ–∑—É—Å–ª–æ–≤–Ω–æ –∫—Ä–∞—Å–∏–≤–∞

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

|

–Ý–µ–∫–ª–∞–º–∞

|

|

|

|

|

|

|

|

|

Seriyvolk

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –°–æ–∑–¥–∞–Ω–∏–µ –ß–ü–£  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –ü–Ω —Å–µ–Ω 07, 2015 00:11:26 |

|

| –î—Ä—É–≥ –ö–æ—Ç–∞ |

|

–ö–∞—Ä–º–∞: 93

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 2154

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –°–± –º–∞–π 05, 2012 20:19:55

–°–æ–æ–±—â–µ–Ω–∏–π: 4961

–û—Ç–∫—É–¥–∞: –ú–∏–Ω—Å–∫

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

–Ø —Ç–æ–ª—å–∫–æ –Ω–∞—á–∏–Ω–∞—é—â–∏–π –≤ —ç—Ç–æ–º –¥–µ–ª–µ, –Ω–æ —Ö–æ—á–µ—Ç—Å—è –æ—Ç –Ω–∞—á–∞–ª–∞ –∏ –¥–æ –∫–æ–Ω—Ü–∞ —Å–¥–µ–ª–∞—Ç—å –≤—Å—ë —Å–∞–º–æ–º—É. –°—Ç–∞–Ω–æ–∫ –ø–æ—Ä—Ç–∞–ª—å–Ω—ã–π, —Ü–µ–ª—é—Å—å –Ω–∞ –º–∞–∫—Å–∏–º–∞–ª—å–Ω—É—é –∂—ë—Å—Ç–∫–æ—Å—Ç—å. –ü–æ–∫—Ä–∏—Ç–∏–∫—É–π—Ç–µ –∫–æ–Ω—Å—Ç—Ä—É–∫—Ü–∏—é –•, –æ—Å–æ–±–æ –ø–ª—é—Å—ã –∏ –º–∏–Ω—É—Å—ã –±–æ–∫–æ–≤–æ–≥–æ –∏–ª–∏ –Ω–∏–∂–Ω–µ–≥–æ —Ä–∞—Å–ø–æ–ª–æ–∂–µ–Ω–∏—è —Ä–µ–ª—å—Å. –°–ø–æ–π–ª–µ—Ä

_________________

–ü—Ä–∏–±–æ—Ä, –∑–∞—â–∏—â—ë–Ω–Ω—ã–π –ø—Ä–µ–¥–æ—Ö—Ä–∞–Ω–∏—Ç–µ–ª–µ–º, —Å–≥–æ—Ä–∞–µ—Ç –ø–µ—Ä–≤—ã–º, –∑–∞—â–∏—Ç–∏–≤ –ø—Ä–µ–¥–æ—Ö—Ä–∞–Ω–∏—Ç–µ–ª—å. –ó–∞–∫–æ–Ω –ú–µ—Ä—Ñ–∏.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

leonisio

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –°–æ–∑–¥–∞–Ω–∏–µ –ß–ü–£  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –ü–Ω —Å–µ–Ω 07, 2015 06:57:52 |

|

| –ü—Ä–æ—Ä–µ–∑–∞–ª–∏—Å—å –∑—É–±—ã |

–ö–∞—Ä–º–∞: 12

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 62

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –ü—Ç –º–∞—Ä 22, 2013 14:16:57

–°–æ–æ–±—â–µ–Ω–∏–π: 213

–û—Ç–∫—É–¥–∞: –°–ø–±

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 3

|

|

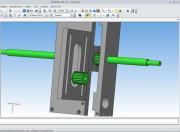

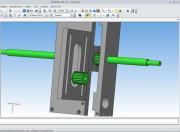

–¢–æ–∂–µ –Ω–∞—á–∏–Ω–∞—é —Ä–∏—Å–æ–≤–∞—Ç—å —Å–≤–æ–π —Å—Ç–∞–Ω–æ–∫. –î–æ—Å—Ç–∞–ª–∏—Å—å –Ω–æ–≤—ã–µ —Ä–µ–ª—å—Å—ã REXROTH –∏ –ª–∏–Ω–µ–π–Ω—ã–µ –ø–æ–¥—à–∏–ø–Ω–∏–∫–∏. –ê–ª—é–º–∏–Ω–∏–π –î16T —Ç–æ–∂–µ –∏–º–µ–µ—Ç—Å—è. –í–æ—Ç —Å —á–µ—Ä—á–µ–Ω–∏–µ–º –ø–æ–∫–∞ —Ç—Ä—É–¥–Ω–æ—Å—Ç–∏. Seriyvolk - –í—ã –≤ –∫–∞–∫–æ–º –°–ê–ü–Ý–µ —Ä–∏—Å—É–µ—Ç–µ? –ü–æ –ø–æ–≤–æ–¥—É —Ä–∞—Å–ø–æ–ª–æ–∂–µ–Ω–∏—è —Ä–µ–ª—å—Å - –Ω–∞ —Ñ–∞–±—Ä–∏–∫–µ, –≥–¥–µ —Ä–∞–±–æ—Ç–∞—é, –º–Ω–æ–≥–æ –ß–ü–£ —Å—Ç–∞–Ω–∫–æ–≤ –∏ –Ω–∞ –≤—Å–µ—Ö —Ä–µ–ª—å—Å—ã —É—Å—Ç–∞–Ω–æ–≤–ª–µ–Ω—ã —Å–±–æ–∫—É, –∞ –º–∞—Å—Å—ã –ø–æ—Ä—Ç–∞–ª–æ–≤ 4-5 —Ç–æ–Ω–Ω. –ï–¥–∏–Ω—Å—Ç–≤–µ–Ω–Ω–æ–µ —Ö–æ—á—É –¥–µ–ª–∞—Ç—å —Å—Ç–æ–ª –¥–ª–∏–Ω–Ω–æ–π 1200 –º–º (—Ç–∞–∫ –∫–∞–∫ —Ä–µ–ª—å—Å—ã ‚Ññ25 –Ω–∞—Ä–µ–∑–∞–Ω—ã –∏ –¥–∞ –ø–æ–¥—à–∏–ø–Ω–∏–∫–∏ –Ω–µ –º–∞–ª–µ–Ω—å–∫–∏–µ 8—Å–º –¥–ª–∏–Ω–æ–π), –∞ –≤–µ–∑–¥–µ –ø–∏—à—É—Ç, —á—Ç–æ –Ω–∞ —Ç–∞–∫—É—é –¥–ª–∏–Ω—É —Å—Ç–æ–ª–∞ –∂–µ–ª–∞—Ç–µ–ª—å–Ω–æ –¥–≤–∞ –≤–∏–Ω—Ç–∞ –ø–æ "X". –í–æ—Ç –ø–æ—á—Ç–∏ –∂–µ–ª–µ–∑–æ –≤—Å—ë –µ—Å—Ç—å, –∞ —Å –æ—Ñ–æ—Ä–º–ª–µ–Ω–∏–µ–º —Ç—É–≥–æ.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

htscooter

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –°–æ–∑–¥–∞–Ω–∏–µ –ß–ü–£  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –ü–Ω —Å–µ–Ω 07, 2015 07:46:12 |

|

| –í—ã–º–æ–≥–∞—Ç–µ–ª—å –ø—Ä–∏–ø–æ—è |

|

–ö–∞—Ä–º–∞: 7

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 46

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –í—Ç –Ω–æ—è 18, 2008 20:33:17

–°–æ–æ–±—â–µ–Ω–∏–π: 566

–û—Ç–∫—É–¥–∞: –≥.–õ—É–≥–∞–Ω—Å–∫

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 3

–ú–µ–¥–∞–ª–∏: 1

|

|

Seriyvolk, –≥–ª–∞–≤–Ω–æ–µ —Ä–µ–ª—å—Å—ã –ø–æ –¥–ª–∏–Ω–µ —Å –±–æ–∫–æ–≤ –∑–∞—Ñ–∏–∫—Å–∏—Ä–æ–≤–∞—Ç—å, –∏–Ω–∞—á–µ –¥–æ–ª–∂–Ω–æ–π –∂–µ—Å—Ç–∫–æ—Å—Ç–∏ –Ω–µ –±—É–¥–µ—Ç. –£ —Ç–æ–≥–æ –∂–µ Hiwin –º–æ–∂–Ω–æ –ø–æ—Å–º–æ—Ç—Ä–µ—Ç—å —á—Ç–æ –∫–∞–∫. –ê —Å–±–æ–∫—É —Ä–µ–ª—å—Å –∏–ª–∏ —Å–Ω–∏–∑—É –Ω–µ –ø—Ä–∏–Ω—Ü–∏–ø–∏–∞–ª—å–Ω–æ, –Ω–∞–≥—Ä—É–∑–æ—á–Ω–æ–π —Å–ø–æ—Å–æ–±–Ω–æ—Å—Ç–∏ —É –∫–∞—Ä–µ—Ç–æ–∫ —Ö–≤–∞—Ç–∏—Ç —Å –≥–æ–ª–æ–≤–æ–π –≤ –ª—é–±–æ–º –∏—Ö –ø–æ–ª–æ–∂–µ–Ω–∏–∏.

leonisio, –æ–±—ã—á–Ω–æ –¥–≤–∞ –≤–∏–Ω—Ç–∞ –ø–æ –• —Å—Ç–∞–≤—è—Ç, –µ—Å–ª–∏ –ø–æ—Ä—Ç–∞–ª —à–∏—Ä–æ–∫–∏–π, –Ω–∞–≤—Å–∫–∏–¥–∫—É –æ—Ç 600 –º–º –∏ –±–æ–ª—å—à–µ. –¢.–µ. –µ—Å–ª–∏ —É –í–∞—Å —Å—Ç–æ–ª –¥–ª–∏–Ω–Ω—ã–π –Ω–æ —É–∑–∫–∏–π, —Ç–æ –¥–≤–∞ –≤–∏–Ω—Ç–∞ –ø–æ –• –Ω–∏ –∫ —á–µ–º—É. –¢—É—Ç –ø—Ä–∏ –¥–ª–∏–Ω–µ 1200 —Å—Ç–æ–∏—Ç –ø–æ–¥—É–º–∞—Ç—å –æ –≤—Ä–∞—â–∞—é—â–µ–π—Å—è –≥–∞–π–∫–µ, –∞ –≤–∏–Ω—Ç –∑–∞–∫—Ä–µ–ø–∏—Ç—å –Ω–µ–ø–æ–¥–≤–∏–∂–Ω–æ. –£ –º–µ–Ω—è –ø–æ –• –º–µ–∂–¥—É –ø–æ–¥—à–∏–ø–Ω–∏–∫–∞–º–∏ –æ–∫–æ–ª–æ 800 –º–º, —Ç–∞–∫ –ø—Ä–∏ 150 –æ–±–æ—Ä–æ—Ç–æ–≤ –≤ –º–∏–Ω—É—Ç—É –µ–≥–æ —É–∂–µ –ø–æ—Ä—è–¥–æ—á–Ω–æ "–∫–æ–ª–±–∞—Å–∏—Ç", –≤–∏–Ω—Ç —Ç—Ä–∞–ø–µ—Ü–∏—è 14—Ö4.

_________________

–•–æ—Ä–æ—à–æ –∏ –Ω–∞–¥–µ–∂–Ω–æ —Ä–∞–±–æ—Ç–∞—é—â–∞—è —Å–∏—Å—Ç–µ–º–∞ –±–µ–∑—É—Å–ª–æ–≤–Ω–æ –∫—Ä–∞—Å–∏–≤–∞

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

|

–Ý–µ–∫–ª–∞–º–∞

|

|

|

|

|

|

|

|

|

leonisio

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –°–æ–∑–¥–∞–Ω–∏–µ –ß–ü–£  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –ü–Ω —Å–µ–Ω 07, 2015 10:20:43 |

|

| –ü—Ä–æ—Ä–µ–∑–∞–ª–∏—Å—å –∑—É–±—ã |

–ö–∞—Ä–º–∞: 12

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 62

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –ü—Ç –º–∞—Ä 22, 2013 14:16:57

–°–æ–æ–±—â–µ–Ω–∏–π: 213

–û—Ç–∫—É–¥–∞: –°–ø–±

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

|

htscooter –ø–æ–Ω—è–ª –ø—Ä–æ X, —à–∏—Ä–∏–Ω–∞ –±–æ–ª—å—à–µ 600–º–º —Ç–æ—á–Ω–æ –Ω–µ –±—É–¥–µ—Ç. –ê –ø—Ä–æ –≥–∞–π–∫—É –ø–æ—á–∏—Ç–∞—é, –∏–Ω—Ç–µ—Ä–µ—Å–Ω–æ–µ —Ä–µ—à–µ–Ω–∏–µ.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

Seriyvolk

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –°–æ–∑–¥–∞–Ω–∏–µ –ß–ü–£  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –ü–Ω —Å–µ–Ω 07, 2015 10:47:26 |

|

| –î—Ä—É–≥ –ö–æ—Ç–∞ |

|

–ö–∞—Ä–º–∞: 93

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 2154

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –°–± –º–∞–π 05, 2012 20:19:55

–°–æ–æ–±—â–µ–Ω–∏–π: 4961

–û—Ç–∫—É–¥–∞: –ú–∏–Ω—Å–∫

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

–°–ø–∞—Å–∏–±–æ –∑–∞ –æ—Ç–≤–µ—Ç—ã, –∑–Ω–∞—á–∏—Ç –±—É–¥—É –ø—Ä–æ–¥–æ–ª–∂–∞—Ç—å.  leonisio –ø–∏—Å–∞–ª(–∞): Seriyvolk - –í—ã –≤ –∫–∞–∫–æ–º –°–ê–ü–Ý–µ —Ä–∏—Å—É–µ—Ç–µ? Solidworks 2012 htscooter –ø–∏—Å–∞–ª(–∞): –≥–ª–∞–≤–Ω–æ–µ —Ä–µ–ª—å—Å—ã –ø–æ –¥–ª–∏–Ω–µ —Å –±–æ–∫–æ–≤ –∑–∞—Ñ–∏–∫—Å–∏—Ä–æ–≤–∞—Ç—å –≠—Ç–æ —è –ø—Ä–µ–∫—Ä–∞—Å–Ω–æ –ø–æ–Ω–∏–º–∞—é. –í –∏–¥–µ–∞–ª–µ –ø–ª–∞–Ω–∏—Ä—É–µ—Ç—Å—è –∑–∞–∫–ª–∞–¥–Ω–∞—è —Å —Ä–µ–∑—å–±–æ–≤—ã–º–∏ –æ—Ç–≤–µ—Ä—Å—Ç–∏—è–º–∏ –≤ –¢-–ø–∞–∑ –ø—Ä–æ—Ñ–∏–ª—è –Ω–∞ –≤—Å—é –µ–≥–æ –¥–ª–∏–Ω—É. –í–æ–∑–º–æ–∂–Ω–æ –ø–ª–æ—Å–∫–æ—Å—Ç—å —Ä–µ–ª—å—Å–∞, –ø—Ä–∏–ª–µ–≥–∞—é—â—É—é –∫ –ø—Ä–æ—Ñ–∏–ª—é, –ø–æ—Å–∞–∂—É –µ—â—ë –Ω–∞ –∞–Ω–∞–ª–æ–≥ –ª–æ–∫—Ç–∞–π—Ç–∞. –ü—Ä–∞–≤–¥–∞ –≤ –ø–æ—Å–ª–µ–¥–Ω–µ–º –µ—Å—Ç—å —Å–æ–º–Ω–µ–Ω–∏—è, —Ç.–∫. —Å—Ä–∞–∑—É –æ—á–µ–Ω—å —Å–∏–ª—å–Ω–æ —É—Å–ª–æ–∂–Ω—è–µ—Ç—Å—è –≤–æ–∑–º–æ–∂–Ω–∞—è –ø–æ—Å–ª–µ–¥—É—é—â–∞—è —Ä–∞–∑–±–æ—Ä–∫–∞ –∏ —Ä–µ–º–æ–Ω—Ç, –≤ —Å–ª—É—á–∞–µ —á–µ–≥–æ. leonisio –ø–∏—Å–∞–ª(–∞): –ø—Ä–æ –≥–∞–π–∫—É –ø–æ—á–∏—Ç–∞—é, –∏–Ω—Ç–µ—Ä–µ—Å–Ω–æ–µ —Ä–µ—à–µ–Ω–∏–µ –¢–æ–ª—å–∫–æ –Ω–µ –æ—á–µ–Ω—å –±—é–¥–∂–µ—Ç–Ω–æ–µ.

_________________

–ü—Ä–∏–±–æ—Ä, –∑–∞—â–∏—â—ë–Ω–Ω—ã–π –ø—Ä–µ–¥–æ—Ö—Ä–∞–Ω–∏—Ç–µ–ª–µ–º, —Å–≥–æ—Ä–∞–µ—Ç –ø–µ—Ä–≤—ã–º, –∑–∞—â–∏—Ç–∏–≤ –ø—Ä–µ–¥–æ—Ö—Ä–∞–Ω–∏—Ç–µ–ª—å. –ó–∞–∫–æ–Ω –ú–µ—Ä—Ñ–∏.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

leonisio

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –°–æ–∑–¥–∞–Ω–∏–µ –ß–ü–£  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –ü–Ω —Å–µ–Ω 07, 2015 11:01:24 |

|

| –ü—Ä–æ—Ä–µ–∑–∞–ª–∏—Å—å –∑—É–±—ã |

–ö–∞—Ä–º–∞: 12

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 62

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –ü—Ç –º–∞—Ä 22, 2013 14:16:57

–°–æ–æ–±—â–µ–Ω–∏–π: 213

–û—Ç–∫—É–¥–∞: –°–ø–±

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

–¢–æ—á–Ω–æ, —Å–æ–≤—Å–µ–º –Ω–µ –±—é–¥–∂–µ—Ç–Ω–æ–µ  , –≤ –Ω–∞–ª–∏—á–∏–∏ –µ—Å—Ç—å –¥–≤–∞ –≤–∏–Ω—Ç–∞ —Å –≥–∞–π–∫–∞–º–∏ 16 –º–º, —Ç–∞–∫ —á—Ç–æ –±—É–¥—É –∏–∑ –Ω–∏—Ö —Å–æ—á–∏–Ω—è—Ç—å. –ö—Å—Ç–∞—Ç–∏ —Ç—É—Ç –Ω–µ–¥–∞–≤–Ω–æ –¥–µ–º–æ–Ω—Ç–∏—Ä–æ–≤–∞–ª–∏ –®–í–ü —Å–æ —Å—Ç–∞–Ω–∫–∞, —Ç–∞–∫ —É –Ω–µ—ë –¥–ª–∏–Ω–∞ –±—ã–ª–∞ 1970 –º–º )) –∏ –Ω–∏—á–µ–≥–æ –Ω–æ—Ä–º–∞–ª—å–Ω–æ —Ä–∞–±–æ—Ç–∞–ª–∞. Seriyvolk —è Solid –∏–∑—É—á–∞—é (–º–µ–¥–ª–µ–Ω–Ω–æ –ø—Ä–∞–≤–¥–∞), –∞ –¥–µ—Ç–∞–ª–∏, –∫–æ—Ç–æ—Ä—ã–µ —É –í–∞—Å –Ω–∞ —á–µ—Ä—Ç–µ–∂–µ - –í—ã —Å–∞–º–∏ —Å–æ–∑–¥–∞–≤–∞–ª–∏? –ò–ª–∏ –µ—Å—Ç—å –∫–∞–∫–∏–µ —Ç–æ –±–∏–±–ª–∏–æ—Ç–µ–∫–∏? –Ý–µ–ª—å—Å —Å –ø–æ–¥—à–∏–ø–Ω–∏–∫–æ–º —Ä–∏—Å–æ–≤–∞–ª, —Ç–∞–∫ –Ω–µ –æ–¥–∏–Ω –¥–µ–Ω—å —É–±–∏–ª

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

Seriyvolk

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –°–æ–∑–¥–∞–Ω–∏–µ –ß–ü–£  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –ü–Ω —Å–µ–Ω 07, 2015 11:13:26 |

|

| –î—Ä—É–≥ –ö–æ—Ç–∞ |

|

–ö–∞—Ä–º–∞: 93

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 2154

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –°–± –º–∞–π 05, 2012 20:19:55

–°–æ–æ–±—â–µ–Ω–∏–π: 4961

–û—Ç–∫—É–¥–∞: –ú–∏–Ω—Å–∫

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 1

|

–í—Å–µ –¥–µ—Ç–∞–ª–∏ —Å–∞–º —Ä–∏—Å–æ–≤–∞–ª, –∫—Ä–æ–º–µ –æ–ø–æ—Ä –≤–∞–ª–∞. –ù–æ –æ–ø–æ—Ä—ã –≤—Å—ë —Ä–∞–≤–Ω–æ –ø–µ—Ä–µ—Ä–∏—Å—É—é. –ê —á—Ç–æ –¥–æ –±–∏–±–ª–∏–æ—Ç–µ–∫ - –µ—Å—Ç—å –æ–Ω–∏, –Ω–æ —á–∞—Å—Ç—è–∫–æ–º –ø–æ–ø–∞–¥–∞—é—Ç—Å—è —Ñ–∞–π–ª—ã –æ—Ç —Å—Ç–∞—Ä—ã—Ö –≤–µ—Ä—Å–∏–π –ø—Ä–æ–≥—Ä–∞–º–º—ã, –∏ –∏—Ö –≤ –Ω—ã–Ω–µ—à–Ω–µ–π –ø—Ä–æ–≥–µ –Ω–∏–∫–∞–∫ –Ω–µ –æ—Ç–∫–æ—Ä—Ä–µ–∫—Ç–∏—Ä–æ–≤–∞—Ç—å. https://grabcad.com/library/sfu1605n

_________________

–ü—Ä–∏–±–æ—Ä, –∑–∞—â–∏—â—ë–Ω–Ω—ã–π –ø—Ä–µ–¥–æ—Ö—Ä–∞–Ω–∏—Ç–µ–ª–µ–º, —Å–≥–æ—Ä–∞–µ—Ç –ø–µ—Ä–≤—ã–º, –∑–∞—â–∏—Ç–∏–≤ –ø—Ä–µ–¥–æ—Ö—Ä–∞–Ω–∏—Ç–µ–ª—å. –ó–∞–∫–æ–Ω –ú–µ—Ä—Ñ–∏.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

Coolerr

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –°–æ–∑–¥–∞–Ω–∏–µ –ß–ü–£  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –ü–Ω —Å–µ–Ω 07, 2015 20:16:50 |

|

| –ú—É—á–∏—Ç–µ–ª—å –º–∏–∫—Ä–æ—Å—Ö–µ–º |

|

–ö–∞—Ä–º–∞: 8

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 33

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –°—Ä –∞–≤–≥ 24, 2011 15:20:40

–°–æ–æ–±—â–µ–Ω–∏–π: 451

–û—Ç–∫—É–¥–∞: –ü—è—Ç–∏–≥–æ—Ä—Å–∫

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 1

|

–í–æ—Ç –º–æ–π –æ–±—Ä–∞–∑–µ—Ü –≤—Ä–∞—â–∞—é—â–µ–π—Å—è –≥–∞–π–∫–∏  –Ý–∏—Å—É—é –≤ –ö–æ–º–ø–∞—Å–µ.

_________________

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

htscooter

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –°–æ–∑–¥–∞–Ω–∏–µ –ß–ü–£  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –í—Ç —Å–µ–Ω 08, 2015 12:11:34 |

|

| –í—ã–º–æ–≥–∞—Ç–µ–ª—å –ø—Ä–∏–ø–æ—è |

|

–ö–∞—Ä–º–∞: 7

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 46

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –í—Ç –Ω–æ—è 18, 2008 20:33:17

–°–æ–æ–±—â–µ–Ω–∏–π: 566

–û—Ç–∫—É–¥–∞: –≥.–õ—É–≥–∞–Ω—Å–∫

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

–ú–µ–¥–∞–ª–∏: 1

|

leonisio –ø–∏—Å–∞–ª(–∞): –ö—Å—Ç–∞—Ç–∏ —Ç—É—Ç –Ω–µ–¥–∞–≤–Ω–æ –¥–µ–º–æ–Ω—Ç–∏—Ä–æ–≤–∞–ª–∏ –®–í–ü —Å–æ —Å—Ç–∞–Ω–∫–∞, —Ç–∞–∫ —É –Ω–µ—ë –¥–ª–∏–Ω–∞ –±—ã–ª–∞ 1970 –º–º )) –∏ –Ω–∏—á–µ–≥–æ –Ω–æ—Ä–º–∞–ª—å–Ω–æ —Ä–∞–±–æ—Ç–∞–ª–∞. –ê —Å—Ç–∞–Ω–æ–∫ "–∑–∞–≤–æ–¥—Å–∫–æ–π"? –ï—Å–ª–∏ –¥–∞, —Ç–æ –Ω–µ—É–¥–∏–≤–∏—Ç–µ–ª—å–Ω–æ, –∞ –≤ —Å–∞–º–æ–¥–µ–ª—å–Ω–æ–º –Ω–µ–∏–∑–±–µ–∂–Ω—ã –≤—Å—è–∫–∏–µ –Ω–µ—Ç–æ—á–Ω–æ—Å—Ç–∏ –∏–∑–≥–æ—Ç–æ–≤–ª–µ–Ω–∏—è –¥–µ—Ç–∞–ª–µ–π –∏ –∏—Ö —Å–±–æ—Ä–∫–∏, –∫–æ—Ç–æ—Ä—ã–µ —Å–¥–µ–ª–∞—é—Ç —Å–≤–æ–µ —á–µ—Ä–Ω–æ–µ –¥–µ–ª–æ  . –£ –º–µ–Ω—è —Å–µ–π—á–∞—Å –≥–∞–π–∫–∏ —Ç–µ–∫—Å—Ç–æ–ª–∏—Ç–æ–≤—ã–µ –∏ —Å—Ç–∞–Ω–æ–∫ –≤ "—á–µ—Ä–Ω–æ–≤–æ–º" –≤–∞—Ä–∏–∞–Ω—Ç–µ, –µ—Å–ª–∏ –ø–æ—Å–ª–µ –∑–∞–º–µ–Ω—ã –≥–∞–µ–∫ –Ω–∞ –∫–∞–ø—Ä–æ–ª–æ–Ω —Å–∫–æ—Ä–æ—Å—Ç—å –ø–æ –• —Å–∏–ª—å–Ω–æ –≤–æ–∑—Ä–∞—Å—Ç–µ—Ç, —Ç–æ –≤ –æ–ø–æ—Ä–∞—Ö –ø—Ä–∏–π–¥–µ—Ç—Å—è –ø–æ–¥—à–∏–ø–Ω–∏–∫–∏ —Å —Ä–∞–¥–∏–∞–ª—å–Ω—ã—Ö –Ω–∞ —Ä–∞–¥–∏–∞–ª—å–Ω–æ-—É–ø–æ—Ä–Ω—ã–µ –º–µ–Ω—è—Ç—å –∏ –≤–∏–Ω—Ç —Ä–∞—Å—Ç—è–≥–∏–≤–∞—Ç—å –ø–æ—Å–∏–ª—å–Ω–µ–µ.

_________________

–•–æ—Ä–æ—à–æ –∏ –Ω–∞–¥–µ–∂–Ω–æ —Ä–∞–±–æ—Ç–∞—é—â–∞—è —Å–∏—Å—Ç–µ–º–∞ –±–µ–∑—É—Å–ª–æ–≤–Ω–æ –∫—Ä–∞—Å–∏–≤–∞

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

barby67

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –°–æ–∑–¥–∞–Ω–∏–µ –ß–ü–£  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –ß—Ç —Å–µ–Ω 10, 2015 15:57:02 |

|

| –ü–æ—Ç—Ä–æ–≥–∞–ª –ª–∞–ø–æ–π –ø–∞—è–ª—å–Ω–∏–∫ |

|

–ö–∞—Ä–º–∞: 3

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 33

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –í—Ç —è–Ω–≤ 22, 2008 23:13:41

–°–æ–æ–±—â–µ–Ω–∏–π: 365

–û—Ç–∫—É–¥–∞: –ö–∞–ª–∏–Ω–∏–Ω–≥—Ä–∞–¥

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

–ú–µ–¥–∞–ª–∏: 1

|

|

–£ –º–µ–Ω—è –≤–æ–ø—Ä–æ—Å, –≤–æ–∑–º–æ–∂–Ω–æ –∫–æ–Ω–∫—Ä–µ—Ç–Ω–æ Ruzik'—É. –ö–∞–∫–æ–π –ø—Ä–æ–≥—Ä–∞–º–º–æ–π –≤—ã –ø–æ–ª—å–∑–æ–≤–∞–ª–∏—Å—å –∫–æ–≥–¥–∞ "–∫–∞—Ç–∞–ª–∏" –º–∏–∫—Ä–æ—Å–∫–æ–ø –ø–æ –æ—Å—è–º –¥–ª—è —Å—ä—ë–º–∫–∏ –≤–∏–¥–µ–æ? –Ø —Ö–æ—á—É —É–∑–Ω–∞—Ç—å –∫–∞–∫ –Ω–∞–ª–æ–∂–∏—Ç—å "–ø—Ä–∏—Ü–µ–ª" –Ω–∞ –≤–∏–¥–µ–æ –ø–æ—Ç–æ–∫? –ü–æ—Å—Ç—Ä–æ–∏–ª —Å—Ç–∞–Ω–æ–∫, —Ö–æ—á—É –∫–∞–ª–∏–±—Ä–æ–≤–∞—Ç—å —Ö–æ–¥–æ–≤—ã–µ –≤–∏–Ω—Ç—ã –ø–æ –≤–∞—à–µ–π –º–µ—Ç–æ–¥–∏–∫–µ.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

barby67

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –°–æ–∑–¥–∞–Ω–∏–µ –ß–ü–£  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –ß—Ç —Å–µ–Ω 10, 2015 20:20:29 |

|

| –ü–æ—Ç—Ä–æ–≥–∞–ª –ª–∞–ø–æ–π –ø–∞—è–ª—å–Ω–∏–∫ |

|

–ö–∞—Ä–º–∞: 3

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 33

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –í—Ç —è–Ω–≤ 22, 2008 23:13:41

–°–æ–æ–±—â–µ–Ω–∏–π: 365

–û—Ç–∫—É–¥–∞: –ö–∞–ª–∏–Ω–∏–Ω–≥—Ä–∞–¥

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

–ú–µ–¥–∞–ª–∏: 1

|

|

–°–∞–º –Ω–∞—à—ë–ª, –æ–∫–∞–∑—ã–≤–∞–µ—Ç—Å—è –≤ –ú–∞—Ç—á–µ –∏–º–µ–µ—Ç—Å—è –Ω–µ–æ–±—Ö–æ–¥–∏–º—ã–π –ø–ª–∞–≥–∏–Ω Video Window...

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

Ruzik

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –°–æ–∑–¥–∞–Ω–∏–µ –ß–ü–£  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –ü—Ç —Å–µ–Ω 11, 2015 12:21:15 |

|

| –î—Ä—É–≥ –ö–æ—Ç–∞ |

|

–ö–∞—Ä–º–∞: 55

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 1637

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –ß—Ç –∏—é–Ω 09, 2011 17:17:47

–°–æ–æ–±—â–µ–Ω–∏–π: 5725

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 1

|

barby67–ò—Å–ø–æ–ª—å–∑–æ–≤–∞–ª –ø—Ä–æ–≥—Ä–∞–º–º—É –∏–¥—É—â—É—é —Å –º–∏–∫—Ä–æ—Å–∫–æ–ø–æ–º, –Ω–∞–∑—ã–≤–∞–µ—Ç—Å—è CamApp. –°–∫–∞—á–∞—Ç—å –≤–µ—Å—å –ø–∞–∫–µ—Ç –º–æ–∂–Ω–æ —Ç—É—Ç.. https://yadi.sk/d/1ZrEcrK4j2Xom–¢–∞–∫ —É—Å—Ç–∞–Ω–∞–≤–ª–∏–≤–∞–ª –∏ –≤–∫–ª—é—á–∞–ª —à–∫–∞–ª—É.. –ó–∞–ø–∏—Å—ã–≤–∞–ª –ø–æ—Ç–æ–º –±–∞–Ω–¥–∏–∫–∞–º–æ–º.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

barby67

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –°–æ–∑–¥–∞–Ω–∏–µ –ß–ü–£  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –ü—Ç —Å–µ–Ω 11, 2015 15:17:31 |

|

| –ü–æ—Ç—Ä–æ–≥–∞–ª –ª–∞–ø–æ–π –ø–∞—è–ª—å–Ω–∏–∫ |

|

–ö–∞—Ä–º–∞: 3

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 33

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –í—Ç —è–Ω–≤ 22, 2008 23:13:41

–°–æ–æ–±—â–µ–Ω–∏–π: 365

–û—Ç–∫—É–¥–∞: –ö–∞–ª–∏–Ω–∏–Ω–≥—Ä–∞–¥

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

–ú–µ–¥–∞–ª–∏: 1

|

|

–°–ø–∞—Å–∏–±–æ –∑–∞ –∏–Ω—Å—Ç—Ä—É–∫—Ü–∏—é, –∑–∞–∫–∞–∑–∞–ª —Å–µ–±–µ —Ç–∞–∫–æ–π –∂–µ –º–∏–∫—Ä–æ—Å–∫–æ–ø. –î—É–º–∞—é –≤–µ—â—å –ø–æ–ª–µ–∑–Ω–∞—è...

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

Ruzik

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –°–æ–∑–¥–∞–Ω–∏–µ –ß–ü–£  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –ü—Ç —Å–µ–Ω 11, 2015 15:30:32 |

|

| –î—Ä—É–≥ –ö–æ—Ç–∞ |

|

–ö–∞—Ä–º–∞: 55

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 1637

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –ß—Ç –∏—é–Ω 09, 2011 17:17:47

–°–æ–æ–±—â–µ–Ω–∏–π: 5725

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

|

–Ý–∞–∑—Ä–µ—à–µ–Ω–∏–µ –º–∞–ª–µ–Ω—å–∫–æ–µ —É –Ω–µ–≥–æ, —Ö–æ—Ç—å –∏ –ø–∏—à—É—Ç 2–º–ø, –Ω–æ —Ç–∞–º —Ä–µ–∞–ª—å–Ω–æ –Ω–∞–≤–µ—Ä–Ω–æ 240—Ö320.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

|

–°—Ç—Ä–∞–Ω–∏—Ü–∞ 120 –∏–∑ 174

|

[ –°–æ–æ–±—â–µ–Ω–∏–π: 3480 ] |

... , , , , , , ... |

–ö—Ç–æ —Å–µ–π—á–∞—Å –Ω–∞ —Ñ–æ—Ä—É–º–µ |

–°–µ–π—á–∞—Å —ç—Ç–æ—Ç —Ñ–æ—Ä—É–º –ø—Ä–æ—Å–º–∞—Ç—Ä–∏–≤–∞—é—Ç: –Ω–µ—Ç –∑–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω–Ω—ã—Ö –ø–æ–ª—å–∑–æ–≤–∞—Ç–µ–ª–µ–π –∏ –≥–æ—Å—Ç–∏: 34 |

|

–í—ã –Ω–µ –º–æ–∂–µ—Ç–µ –Ω–∞—á–∏–Ω–∞—Ç—å —Ç–µ–º—ã

–í—ã –Ω–µ –º–æ–∂–µ—Ç–µ –æ—Ç–≤–µ—á–∞—Ç—å –Ω–∞ —Å–æ–æ–±—â–µ–Ω–∏—è

–í—ã –Ω–µ –º–æ–∂–µ—Ç–µ —Ä–µ–¥–∞–∫—Ç–∏—Ä–æ–≤–∞—Ç—å —Å–≤–æ–∏ —Å–æ–æ–±—â–µ–Ω–∏—è

–í—ã –Ω–µ –º–æ–∂–µ—Ç–µ —É–¥–∞–ª—è—Ç—å —Å–≤–æ–∏ —Å–æ–æ–±—â–µ–Ω–∏—è

–í—ã –Ω–µ –º–æ–∂–µ—Ç–µ –¥–æ–±–∞–≤–ª—è—Ç—å –≤–ª–æ–∂–µ–Ω–∏—è

|

|

|

), –Ω–æ —Ç–µ—Ä—è—Ç—å-—Ç–æ –µ—ë –≤ –ª—é–±–æ–º —Å–ª—É—á–∞–µ –Ω–µ —Ö–æ—á–µ—Ç—Å—è.

), –Ω–æ —Ç–µ—Ä—è—Ç—å-—Ç–æ –µ—ë –≤ –ª—é–±–æ–º —Å–ª—É—á–∞–µ –Ω–µ —Ö–æ—á–µ—Ç—Å—è.