|

ążąŠčĆčāą╝ ąĀą░ą┤ąĖąŠąÜąŠčé • ą¤čĆąŠčüą╝ąŠčéčĆ č鹥ą╝čŗ - ąŁą╗ąĄą║čéčĆąŠąĖčüą║čĆąŠą▓ą░čÅ čŹčĆąŠąĘąĖčÅ

ąĪąŠąŠą▒čēąĄąĮąĖčÅ ą▒ąĄąĘ ąŠčéą▓ąĄč鹊ą▓ | ąÉą║čéąĖą▓ąĮčŗąĄ č鹥ą╝čŗ

|

ąĪčéčĆą░ąĮąĖčåą░ 1 ąĖąĘ 5

|

[ ąĪąŠąŠą▒čēąĄąĮąĖą╣: 97 ] |

, , , , |

| ąÉą▓č鹊čĆ |

ąĪąŠąŠą▒čēąĄąĮąĖąĄ |

ąÉąĮą┤čĆąĄą╣ ąĪą©

|

ąŚą░ą│ąŠą╗ąŠą▓ąŠą║ čüąŠąŠą▒čēąĄąĮąĖčÅ: ąŁą╗ąĄą║čéčĆąŠąĖčüą║čĆąŠą▓ą░čÅ čŹčĆąŠąĘąĖčÅ  ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąÆčü ąŠą║čé 18, 2015 11:46:45 |

|

ąÜą░čĆą╝ą░: 9

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖą╣: 340

ąŚą░čĆąĄą│ąĖčüčéčĆąĖčĆąŠą▓ą░ąĮ: ąĪčĆ ą╝ą░ą╣ 06, 2015 06:41:27

ąĪąŠąŠą▒čēąĄąĮąĖą╣: 806

ą×čéą║čāą┤ą░: ąæą╗ą░ą│ąŠą▓ąĄčēąĄąĮčüą║

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖčÅ: 5

|

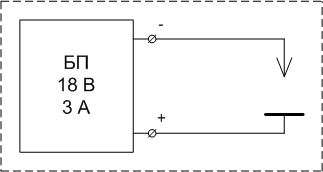

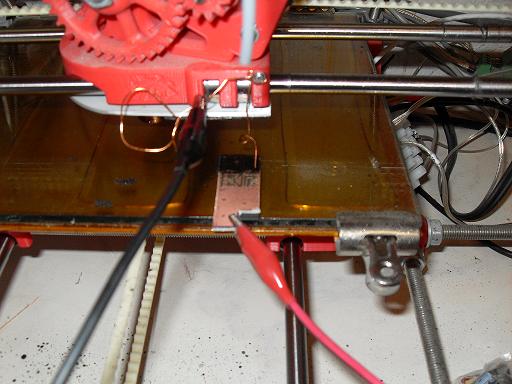

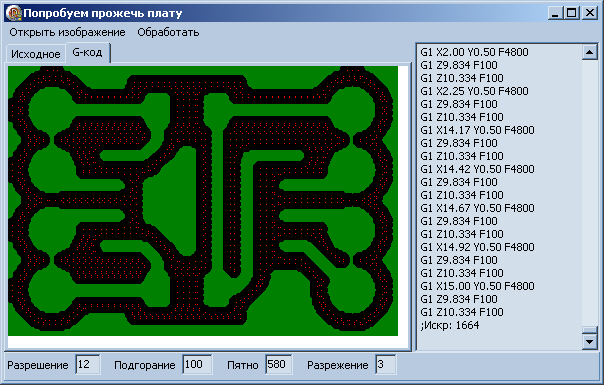

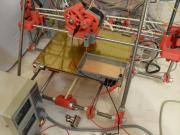

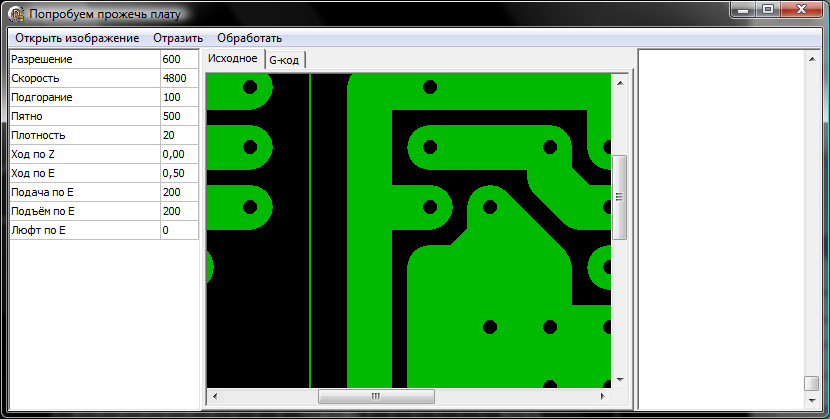

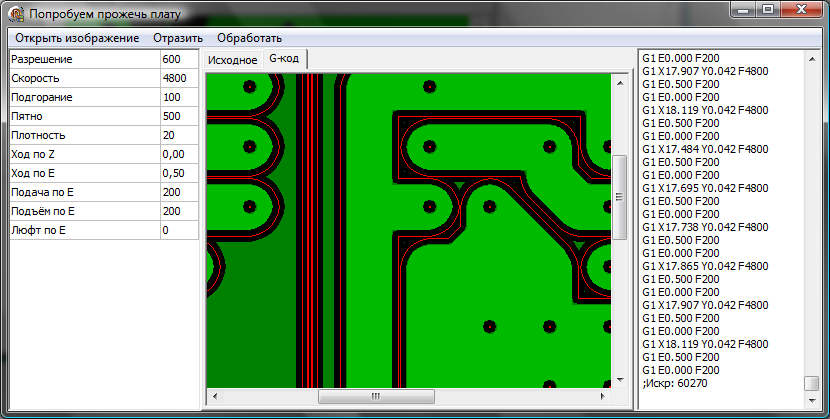

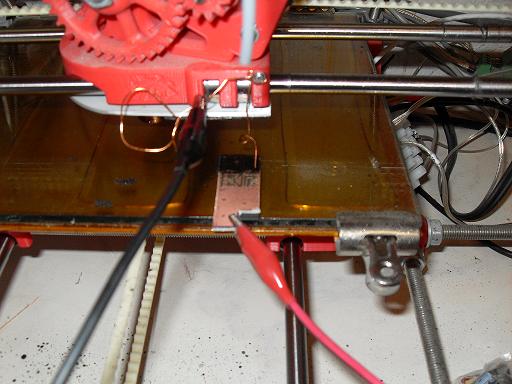

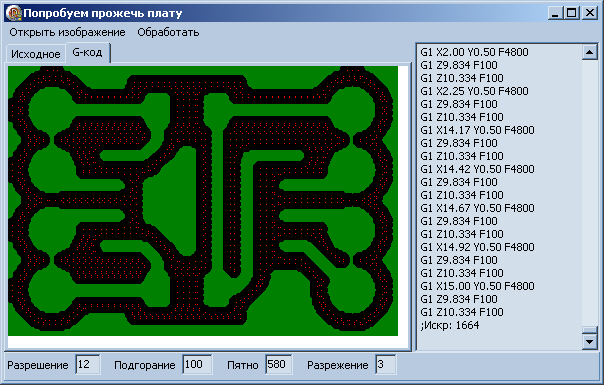

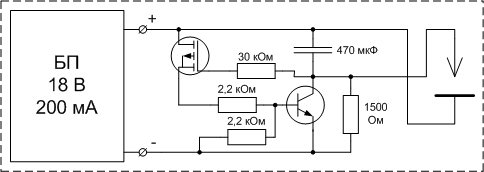

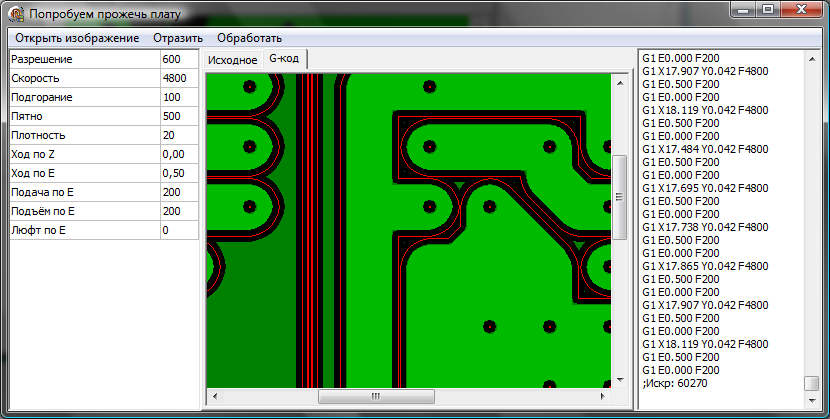

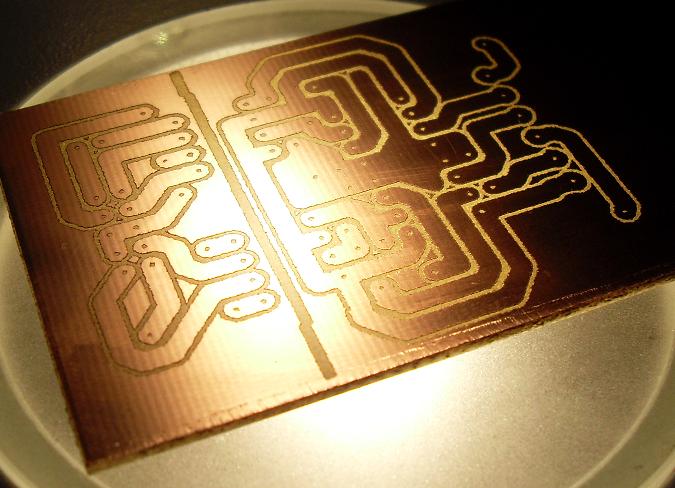

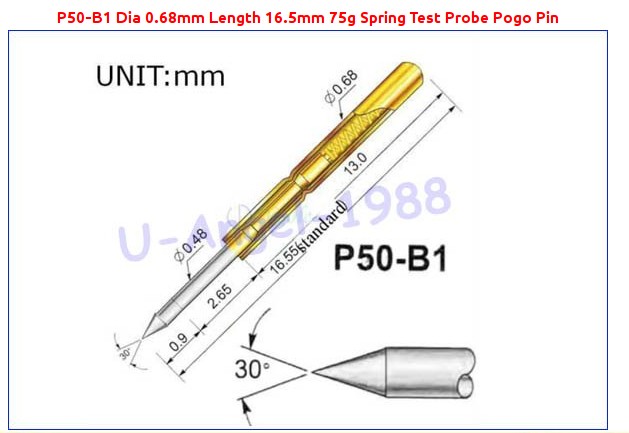

ą¤ąŠčüą╝ąŠčéčĆąĄą▓ ąŠą┤ąĮą░ąČą┤čŗ ą▓ ąĖąĮč鹥čĆąĮąĄč鹥 čĆąĄą┐ąŠčĆčéą░ąČ ąŠ ą▓čŗčüčéą░ą▓ą║ąĄ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮąŠą│ąŠ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ, čÅ ą▓ą┐ąĄčćą░čéą╗ąĖą╗čüčÅ čĆą░ą▒ąŠč鹊ą╣ 菹╗ąĄą║čéčĆąŠčŹčĆąŠąĘąĖąŠąĮąĮąŠą│ąŠ čüčéą░ąĮą║ą░, ą║ąŠč鹊čĆčŗą╣ ą▓čŗą┐ąĖą╗ąĖą▓ą░ą╗ ą┤ąĄčéą░ą╗čī ąĖąĘ čüčéą░ą╗čīąĮąŠą╣ ą▒ąŠą╗ą▓ą░ąĮą║ąĖ, ąĖ čĆąĄčłąĖą╗ ą┐čĆąĖčüčéčĆąŠąĖčéčī ąĖą┤ąĄčÄ ą║ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÄ ą┐ąĄčćą░čéąĮčŗčģ ą┐ą╗ą░čé (ąĮąĄ čÅ ą┐ąĄčĆą▓čŗą╣ ą║ąŠąĮąĄčćąĮąŠ). ąĪą░ą╝ąŠą╣ ą┐čĆąĖą▓ą╗ąĄą║ą░č鹥ą╗čīąĮąŠą╣ č湥čĆč鹊ą╣ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ čÅą▓ą╗čÅąĄčéčüčÅ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖąĄ ą┐ą╗ą░čéčŗ ą▓ ąŠą┤ąĮčā ąŠą┐ąĄčĆą░čåąĖčÄ ŌĆō ą┐ąŠą╗ąŠąČąĖą╗ č乊ą╗čīą│ąĖčĆąŠą▓ą░ąĮąĮčŗą╣ č鹥ą║čüč鹊ą╗ąĖčé, ą┤ąŠčüčéą░ą╗ ą┐ąĄčćą░čéą║čā. ą×čéą┐ą░ą┤ą░ąĄčé ą┤ą░ąČąĄ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠčüčéčī ą┐čĆąĄą┤ą▓ą░čĆąĖč鹥ą╗čīąĮąŠą╣ ąŠčćąĖčüčéą║ąĖ ąĘą░ą│ąŠč鹊ą▓ą║ąĖ. ąÆč鹊čĆąŠąĄ čüčāčēąĄčüčéą▓ąĄąĮąĮąŠąĄ ą┐čĆąĄąĖą╝čāčēąĄčüčéą▓ąŠ ŌĆō ą╝ąĖąĮąĖą╝ą░ą╗čīąĮąŠąĄ ą║ąŠą╗ąĖč湥čüčéą▓ąŠ ąĖ čüč鹊ąĖą╝ąŠčüčéčī čĆą░čüčģąŠą┤ąĮčŗčģ ą╝ą░č鹥čĆąĖą░ą╗ąŠą▓, čüčĆąĄą┤ąĖ ą║ąŠč鹊čĆčŗčģ ąĮąĄčé čģąĖą╝.čĆąĄą░ą║čéąĖą▓ąŠą▓. ą¤ąŠ čüčĆą░ą▓ąĮąĄąĮąĖčÄ čü ą▓čŗčĆąĄąĘą░ąĮąĖąĄą╝ ą┐ą╗ą░čé čäčĆąĄąĘąĄčĆąĮčŗą╝ čüčéą░ąĮą║ąŠą╝ čüąĮąĖąČą░čÄčéčüčÅ čéčĆąĄą▒ąŠą▓ą░ąĮąĖčÅ ą║ ą┐čĆąŠčćąĮąŠčüčéąĖ ąĖ ąČčæčüčéą║ąŠčüčéąĖ ą║ą░čĆą║ą░čüą░. ąŁą╗ąĄą║čéčĆąŠ-ą╝ąĄčģą░ąĮąĖč湥čüą║ą░čÅ čćą░čüčéčī ą¤čĆąĖąĮčåąĖą┐ąĖą░ą╗čīąĮąŠ čāčüčéčĆąŠą╣čüčéą▓ąŠ ą┤ąŠčüčéą░č鹊čćąĮąŠ ą┐čĆąŠčüč鹊ąĄ ŌĆō 3D-ą┐čĆąĖąĮč鹥čĆ ąŠą┐čāčüą║ą░ąĄčé ąŠčéčĆąĖčåą░č鹥ą╗čīąĮčŗą╣ 菹╗ąĄą║čéčĆąŠą┤ ąĮą░ ąĘą░ą│ąŠč鹊ą▓ą║čā, ąĮą░čģąŠą┤čÅčēčāčÄčüčÅ ą┐ąŠą┤ ą┐ąŠą╗ąŠąČąĖč鹥ą╗čīąĮčŗą╝ ą┐ąŠč鹥ąĮčåąĖą░ą╗ąŠą╝. ąÆąŠąĘąĮąĖą║ą░čÄčēą░čÅ ą┐čĆąĖ čŹč鹊ą╝ ą┤čāą│ą░, ą┐čĆąŠąČąĖą│ą░ąĄčé ą╝ąĄą┤ąĮčŗą╣ čüą╗ąŠą╣ ą▓ ą╝ąĄčüč鹥 ą║ąŠąĮčéą░ą║čéą░. ąĪą╗ąĄą┤čāčÄčēą░čÅ č鹊čćą║ą░ ą▓čŗąČąĖą│ą░ąĄčéčüčÅ čü ą┐ąĄčĆąĄą║čĆčŗčéąĖąĄą╝ ąĖ čéą░ą║ąĖą╝ ąŠą▒čĆą░ąĘąŠą╝ čĆą░čüčéčĆąŠą▓ąŠąĄ ąĖąĘąŠą▒čĆą░ąČąĄąĮąĖąĄ ą┐ąĄčĆąĄąĮąŠčüąĖčéčüčÅ ąĮą░ ą┐ą╗ą░čéčā. ąóčāčé čüč鹊ąĖčéčī ąŠčéą╝ąĄčéąĖčéčī, čćč鹊 ą┐čĆąĖ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖąĖ ą▓ąĄą║č鹊čĆąĮąŠą╣ ą│čĆą░čäąĖą║ąĖ ą▓ąŠąĘą╝ąŠąČąĮą░ čüąĖčéčāą░čåąĖčÅ, ą║ąŠą│ą┤ą░ ą╝ąĄčüč鹊 ą┐ąŠą┤ą║ą╗čÄč湥ąĮąĖčÅ ąĘą░ą│ąŠč鹊ą▓ą║ąĖ ą║ ą▒ą╗ąŠą║čā ą┐ąĖčéą░ąĮąĖčÅ ą▒čāą┤ąĄčé ąŠčéčĆąĄąĘą░ąĮąŠ ąŠčé ąŠą▒čĆą░ą▒ą░čéčŗą▓ą░ąĄą╝ąŠą│ąŠ čāčćą░čüčéą║ą░. ą¤ąŠčüą╗ąĄ čĆčÅą┤ą░ 菹║čüą┐ąĄčĆąĖą╝ąĄąĮč鹊ą▓ čü čéčŗą║ą░ąĮčīąĄą╝ ą▓ č鹥ą║čüč鹊ą╗ąĖčé čĆą░ąĘąĮčŗą╝ąĖ č鹊ą║ąŠą┐čĆąŠą▓ąŠą┤čÅčēąĖą╝ąĖ ą┐čĆąĄą┤ą╝ąĄčéą░ą╝ąĖ ą▒čŗą╗ą░ čĆą░ąĘčĆą░ą▒ąŠčéą░ąĮą░ 菹╗ąĄą║čéčĆąĖč湥čüą║ą░čÅ čüčģąĄą╝ą░.  ą» ą┤čāą╝ą░čÄ ąĄčæ ą┤ąŠčüčéą░č鹊čćąĮąŠ ąĮąĄčüą╗ąŠąČąĮąŠ ą┐ąŠą▓č鹊čĆąĖčéčī ą┐čĆąĖ ąČąĄą╗ą░ąĮąĖąĖ. ąóčĆąĄą▒čāąĄčéčüčÅ ą╗ą░ą▒ąŠčĆą░č鹊čĆąĮčŗą╣ ą▒ą╗ąŠą║ ą┐ąĖčéą░ąĮąĖčÅ čāčüč鹊ą╣čćąĖą▓čŗą╣ ą║ ą║ąŠčĆąŠčéą║ąŠą╝čā ąĘą░ą╝čŗą║ą░ąĮąĖčÄ ąĮą░ ą▓čŗčģąŠą┤ąĄ. ąĢčüą╗ąĖ ąæą¤ ą▒ąĄąĘ ąŠą│čĆą░ąĮąĖč湥ąĮąĖčÅ ą▓čŗčģąŠą┤ąĮąŠą│ąŠ č鹊ą║ą░ ŌĆō čüčģąĄą╝čā ą┐čĆąĖą┤čæčéčüčÅ čāčüą╗ąŠąČąĮąĖčéčī ą┐ąŠčüą╗ąĄą┤ąŠą▓ą░č鹥ą╗čīąĮčŗą╝ ą▓ą║ą╗čÄč湥ąĮąĖąĄą╝ čĆąĄąĘąĖčüč鹊čĆą░ ąĮą░ 18/3=6 ą×ą╝ ąĖ 18*3=54 ąÆčé. ąŻą║ą░ąĘą░ąĮąĮąŠąĄ ąĮą░ čüčģąĄą╝ąĄ ąĮą░ą┐čĆčÅąČąĄąĮąĖąĄ (18 ąÆ) ą▒čŗą╗ąŠ ą┐ąŠą┤ąŠą▒čĆą░ąĮąŠ 菹║čüą┐ąĄčĆąĖą╝ąĄąĮčéą░ą╗čīąĮčŗą╝ ą┐čāčéčæą╝ ąĖ ąŠą▒ąĄčüą┐ąĄčćąĖą▓ą░ąĄčé čüčéą░ą▒ąĖą╗čīąĮčŗą╣ čĆąĄąĘčāą╗čīčéą░čé. ą¤čĆąĖ ą╝ąĄąĮčīčłąĖčģ ąĘąĮą░č湥ąĮąĖčÅčģ ą┤čāą│ą░ ą▓ ą╝ąĄčüč鹥 ą║ąŠąĮčéą░ą║čéą░ ąĮąĄ ą▓ąŠąĘąĮąĖą║ą░ąĄčé. ąóąŠą║ ą▓ 3 ąÉ ą┐ąŠ ą▓čüąĄą╣ ą▓ąĖą┤ąĖą╝ąŠčüčéąĖ čÅą▓ą╗čÅąĄčéčüčÅ ąĖąĘą▒čŗč鹊čćąĮčŗą╝, ąĮąŠ ą┤ąŠčüčéą░č鹊čćąĮčŗą╝. ąóčĆąĄą▒čāčÄčéčüčÅ ą┤ąŠą┐ąŠą╗ąĮąĖč鹥ą╗čīąĮčŗąĄ 菹║čüą┐ąĄčĆąĖą╝ąĄąĮčéčŗ ą┤ą╗čÅ ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĖčÅ ą╝ąĖąĮąĖą╝ą░ą╗čīąĮąŠą│ąŠ čéčĆąĄą▒čāąĄą╝ąŠą│ąŠ č鹊ą║ą░. ąŁą╗ąĄą║čéčĆąŠą┤ ą┤ąŠą╗ąČąĄąĮ ą┐ąŠą┤ą║ą╗čÄčćą░čéčīčüčÅ ą║ ąŠčéčĆąĖčåą░č鹥ą╗čīąĮąŠą╝čā ą┐ąŠą╗čÄčüčā ŌĆō čŹč鹊 čāą╝ąĄąĮčīčłą░ąĄčé ąĄą│ąŠ ą▓čŗą│ąŠčĆą░ąĮąĖąĄ ąĖ ąĘą░ą│ą░ą┤ąŠčćąĮčŗą╝ ąŠą▒čĆą░ąĘąŠą╝ ą┐čĆąĄą┤ąŠčéą▓čĆą░čēą░ąĄčé ą┐čĆąĖą▓ą░čĆąĖą▓ą░ąĮąĖąĄ ą║ ąĘą░ą│ąŠč鹊ą▓ą║ąĄ. ąöą╗čÅ čüą▒ąŠčĆą║ąĖ ą┐ąĄčĆą▓ąŠąĮą░čćą░ą╗čīąĮąŠą╣ ą▓ąĄčĆčüąĖąĖ čāčüčéčĆąŠą╣čüčéą▓ą░ ą┐ąŠąĮą░ą┤ąŠą▒ąĖą╗ąŠčüčī ą╝ąĖąĮčāčéčŗ ą┤ą▓ąĄ. ąØą░ č乊č鹊ą│čĆą░čäąĖąĖ ąĮąĄčüą║ąŠą╗čīą║ąŠ čāčüąŠą▓ąĄčĆčłąĄąĮčüčéą▓ąŠą▓ą░ąĮąĮą░čÅ ą▓ąĄčĆčüąĖčÅ.  ąØą░ ą║ą░čĆčéąĖąĮą║ąĄ ą╝ąŠąČąĮąŠ ą▓ąĖą┤ąĄčéčī, čćč鹊: - č乊č鹊ą░ą┐ą┐ą░čĆą░čé čüč乊ą║čāčüąĖčĆąŠą▓ą░ą╗čüčÅ ą╝ąĖą╝ąŠ čåąĄą╗ąĖ; - ą▓ ą║ą░č湥čüčéą▓ąĄ 菹╗ąĄą║čéčĆąŠą┤ą░ ąĖčüą┐ąŠą╗čīąĘčāąĄčéčüčÅ ą║čāčüąŠą║ ąŠą▒ą╝ąŠč鹊čćąĮąŠą│ąŠ ą┐čĆąŠą▓ąŠą┤ą░ ą┤ąĖą░ą╝ąĄčéčĆąŠą╝ 0,7 ą╝ą╝ (č鹊ą╗čüč鹊ą▓ą░čé); - 菹╗ąĄą║čéčĆąŠą┤ čüą▓ąĖčé ą┐čĆčāąČąĖąĮą║ąŠą╣ ą▓ ąŠą┤ąĖąĮ ą▓ąĖč鹊ą║; - ą┐čĆąĖąĮč鹥čĆ čüąĄą╝ąĄą╣čüčéą▓ą░ RepRap ąĮąĄ čéčĆąĄą▒čāąĄčé ą▓ą╝ąĄčłą░č鹥ą╗čīčüčéą▓ą░ ą▓ ą║ąŠąĮčüčéčĆčāą║čåąĖčÄ; - ąĘą░ą│ąŠč鹊ą▓ą║ą░ ąĘą░ą║čĆąĄą┐ą╗ąĄąĮą░ ąĮą░ čüč鹊ą╗ąĄ ą┤ą▓čāčüč鹊čĆąŠąĮąĮąĖą╝ čüą║ąŠčéč湥ą╝; - čüą║ąŠčéčć ąŠč湥ąĮčī ą┐ą╗ąŠčģąŠ ąŠčéą┤ąĖčĆą░ąĄčéčüčÅ ąŠčé ąŠą▒ąĄąĘąČąĖčĆąĄąĮąĮąŠą│ąŠ čüč鹥ą║ą╗ą░; - ąĮą░ ąĘą░ą│ąŠč鹊ą▓ą║čā ąĮą░ą╗ąĖč鹊 ąĮąĄčüą║ąŠą╗čīą║ąŠ ą║ą░ą┐ąĄą╗čī ą┐ąŠą┤čüąŠą╗ąĮąĄčćąĮąŠą│ąŠ ą╝ą░čüą╗ą░; - ą▓čüčæ ą▓ąŠą║čĆčāą│ ąĘą░ą▒čĆčŗąĘą│ą░ąĮąŠ ąŠčéčĆą░ą▒ąŠčéą░ąĮąĮčŗą╝ ą╝ą░čüą╗ąŠą╝. ą¤ąŠą┤čüąŠą╗ąĮąĄčćąĮąŠąĄ ą╝ą░čüą╗ąŠ ą┐ąŠą▓ąĄčĆčģ ąĘą░ą│ąŠč鹊ą▓ą║ąĖ čāą╗ą░ą▓ą╗ąĖą▓ą░ąĄčé ą┐čĆąŠą┤čāą║čéčŗ čüą│ąŠčĆą░ąĮąĖčÅ ą╝ąĄą┤ąĖ, ą┐čĆąĄą┤ąŠčéą▓čĆą░čēą░ąĄčé ą▓čŗą│ąŠčĆą░ąĮąĖąĄ č鹥ą║čüč鹊ą╗ąĖčéą░ ąĖ ąŠą│čĆą░ąĮąĖčćąĖą▓ą░ąĄčé čĆą░ą┤ąĖčāčü ą┤ąĄą╣čüčéą▓ąĖčÅ ą┤čāą│ąĖ. ąóąŠąĮą║ąĖą╣ čüą╗ąŠą╣ ąĮą░ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĖ čüą┐čĆą░ą▓ą╗čÅąĄčéčüčÅ čü čŹčéąĖą╝ąĖ ąĘą░ą┤ą░čćą░ą╝ąĖ ąĮąĄą┤ąŠčüčéą░č鹊čćąĮąŠ čģąŠčĆąŠčłąŠ ŌĆō ąĖąĮąŠą│ą┤ą░ čüą╗ąĄą┤ąŠą╝ ąĘą░ ąĖčüą║čĆąŠą╣ ą▓ąĖą┤ąĮą░ ą▓čüą┐čŗčłą║ą░ ą▓ąŠą┤ąŠčĆąŠą┤ą░, ąŠą▒čĆą░ąĘčāčÄčēąĄą│ąŠčüčÅ ą┐čĆąĖ ą┐ąĖčĆąŠą╗ąĖąĘąĄ ą╝ą░čüą╗ą░. ą¤ą╗ą░ą╝čÅ ą┐čĆąĖ čŹč鹊ą╝ ąĖą╝ąĄąĄčé ąĮąĄąČąĮąŠ-ąĘąĄą╗čæąĮčŗą╣ čåą▓ąĄčé. ą¤čĆąŠą│čĆą░ą╝ą╝ąĮą░čÅ čćą░čüčéčī ąöą╗čÅ ą┐čĆąĄąŠą▒čĆą░ąĘąŠą▓ą░ąĮąĖčÅ ą┐ąĄčćą░čéąĮąŠą╣ ą┐ą╗ą░čéčŗ ą▓ ąĮą░ą▒ąŠčĆ ą║ąŠą╝ą░ąĮą┤ ą┤ą╗čÅ ą┐čĆąĖąĮč鹥čĆą░ (G-ą║ąŠą┤) ą▒čŗą╗ą░ ąĮą░ą┐ąĖčüą░ąĮą░ ą┐čĆąŠą│čĆą░ą╝ą╝ą░ čü ą┤ą▓čāą╝čÅ ą║ąĮąŠą┐ą║ą░ą╝ąĖ.  ąśčüčģąŠą┤ąĮčŗą╝ąĖ ą┤ą░ąĮąĮčŗą╝ąĖ ą┤ą╗čÅ ąĮąĄčæ čÅą▓ą╗čÅąĄčéčüčÅ čĆą░čüčéčĆąŠą▓ąŠąĄ ąĖąĘąŠą▒čĆą░ąČąĄąĮąĖąĄ ą┐ą╗ą░čéčŗ. ą¦čæčĆąĮčŗą╣ čåą▓ąĄčé čüčćąĖčéą░ąĄčéčüčÅ ąĖąĘąŠą╗ąĖčĆčāčÄčēąĖą╝ ąĘą░ąĘąŠčĆąŠą╝, ąŠčüčéą░ą╗čīąĮčŗąĄ ŌĆō ąĖą│ąĮąŠčĆąĖčĆčāčÄčéčüčÅ. ą¤ąĄčĆą▓ą░čÅ ą▓ąĄčĆčüąĖčÅ ą┐čĆąŠą│čĆą░ą╝ą╝čŗ čüąŠą┤ąĄčƹȹ░ą╗ą░ č鹊ą╗čīą║ąŠ č湥čéčŗčĆąĄ ąĮą░čüčéčĆąŠą╣ą║ąĖ. ąĀą░ąĘčĆąĄčłąĄąĮąĖąĄ ŌĆō ą▓ ąĖčüą║čĆą░čģ ąĮą░ ą╝ąĖą╗ą╗ąĖą╝ąĄčéčĆ. ą¤ąŠą┤ą│ąŠčĆą░ąĮąĖąĄ ŌĆō čāą║ąŠčĆą░čćąĖą▓ą░ąĮąĖąĄ 菹╗ąĄą║čéčĆąŠą┤ą░ ąŠčé ąŠą┤ąĮąŠą╣ ąĖčüą║čĆčŗ ą▓ ąĮą░ąĮąŠą╝ąĄčéčĆą░čģ ŌĆō ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ą║ąŠą╝ą┐ąĄąĮčüąĖčĆąŠą▓ą░čéčī ąĖąĘąĮąŠčü ą┐ąŠčüč鹥ą┐ąĄąĮąĮčŗą╝ ąŠą┐čāčüą║ą░ąĮąĖąĄą╝ 菹╗ąĄą║čéčĆąŠą┤ą░ ą┐ąŠ ą╝ąĄčĆąĄ ą┐ąĄčćą░čéąĖ. ą¤čÅčéąĮąŠ ŌĆō ą┤ąĖą░ą╝ąĄčéčĆ čŹą╗ąĄą║čéčĆąŠą┤ą░ ą▓ ą╝ąĖą║čĆąŠą╝ąĄčéčĆą░čģ (ą╝ąŠąČąĮąŠ čāčüčéą░ąĮąŠą▓ąĖčéčī ąĮąĄą╝ąĮąŠą│ąŠ ą╝ąĄąĮčīčłąĄ čäą░ą║čéąĖč湥čüą║ąŠą│ąŠ). ąĀą░ąĘčĆąĄąČąĄąĮąĖąĄ ŌĆō čüąŠą║čĆą░čēą░ąĄčé ą║ąŠą╗ąĖč湥čüčéą▓ąŠ ą┐čĆąŠąČąĖą│ą░ąĄą╝čŗčģ č鹊č湥ą║ ą┤ą╗čÅ čŹą║ąŠąĮąŠą╝ąĖąĖ ą╝ąŠč鹊čĆąĄčüčāčĆčüą░ (čāčüčéą░čĆąĄą╗ąŠ). ą¤ąŠčüą╗ąĄ ąĮą░ąČą░čéąĖčÅ ąĮą░ ą║ąĮąŠą┐ą║čā ┬½ą×ą▒čĆą░ą▒ąŠčéą░čéčī┬╗ ą▓čŗą┐ąŠą╗ąĮčÅąĄčéčüčÅ ą┐čĆąĄąŠą▒čĆą░ąĘąŠą▓ą░ąĮąĖąĄ. ąøčāčćčłąĄ ąĮą░čćą░čéčī čü ą║ą░čĆčéąĖąĮąŠą║ ą┐ąŠą╝ąĄąĮčīčłąĄ, ą┐ąŠčüą║ąŠą╗čīą║čā ąŠą▒čĆą░ą▒ąŠčéą║ą░ ąĖą┤čæčé ą┤ąŠą▓ąŠą╗čīąĮąŠ ą┤ąŠą╗ą│ąŠ.  ąŚą┤ąĄčüčī ą▓ąĖą┤ąĮąŠ, čćč鹊 ąĖąĘ-ąĘą░ čüą╗ąĖčłą║ąŠą╝ ą▒ąŠą╗čīčłąŠą│ąŠ ą┤ąĖą░ą╝ąĄčéčĆą░ 菹╗ąĄą║čéčĆąŠą┤ą░ ąŠčüčéą░čÄčéčüčÅ ą┐ąĄčĆąĄą╝čŗčćą║ąĖ ą╝ąĄąČą┤čā ąĮąĄą║ąŠč鹊čĆčŗą╝ąĖ ą┐ą╗ąŠčēą░ą┤ą║ą░ą╝ąĖ, ąĮąŠ ą▒ąŠą╗ąĄąĄ ą┐ąŠą┤čģąŠą┤čÅčēąĄą╣ ą┐čĆąŠą▓ąŠą╗ąŠą║ąĖ, ą║ čüąŠąČą░ą╗ąĄąĮąĖčÄ ąĮąĄ ąĮą░čłą╗ąŠčüčī. ą×čéą▓ąĄčĆčüčéąĖčÅ ą▓ ą┐ą╗ąŠčēą░ą┤ą║ą░čģ čéą░ą║ ąČąĄ čüą╗ąĖčłą║ąŠą╝ ą╝ą░ą╗čŗ. ąÜčĆą░čüąĮčŗą╝ąĖ č鹊čćą║ą░ą╝ąĖ ąŠą▒ąŠąĘąĮą░č湥ąĮčŗ ą╝ąĄčüčéą░ ąŠą┐čāčüą║ą░ąĮąĖčÅ čŹą╗ąĄą║čéčĆąŠą┤ą░. ąĀąĄąĘčāą╗čīčéą░čé ą╝ąŠąČąĮąŠ čüą║ąŠą┐ąĖčĆąŠą▓ą░čéčī ąĖąĘ č鹥ą║čüč鹊ą▓ąŠą│ąŠ ąŠą║ąĮą░ čüą┐čĆą░ą▓ą░ ą▓ ą▒čāč乥čĆ ąŠą▒ą╝ąĄąĮą░ ąĖ ą▓čüčéą░ą▓ąĖčéčī ą▓ ą┐čĆąŠą│čĆą░ą╝ą╝čā čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ 3D-ą┐čĆąĖąĮč鹥čĆąŠą╝ (ąĮą░ą┐čĆąĖą╝ąĄčĆ Repiter-Host). G-ą║ąŠą┤ ą┤ąŠą╗ąČąĄąĮ ą▒čŗčéčī čüąŠą▓ą╝ąĄčüčéąĖą╝ čü ą▒ąŠą╗čīčłąĖąĮčüčéą▓ąŠą╝ RepRap-ąŠą▓. ąöą╗čÅ ąĮą░čćą░ą╗ą░ čĆą░ą▒ąŠčéčŗ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠ ą▓čĆčāčćąĮčāčÄ ą▓čŗčüčéą░ą▓ąĖčéčī 菹╗ąĄą║čéčĆąŠą┤ ą▓ ą┐čĆąĄą┤ą┐ąŠą╗ą░ą│ą░ąĄą╝čŗą╣ ąĮąĖąČąĮąĖą╣ ą╗ąĄą▓čŗą╣ čāą│ąŠą╗ ą┐ą╗ą░čéčŗ ąĖ ąŠą┐čāčüčéąĖčéčī ąĄą│ąŠ ą┤ąŠ ą║ąŠąĮčéą░ą║čéą░ čü ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéčīčÄ. ą¤ąŠčüą╗ąĄ ąĘą░ą┐čāčüą║ą░ 菹╗ąĄą║čéčĆąŠą┤ ą▒čāą┤ąĄčé ą┐ąŠą┤ąĮčÅčé ąĖ ą┐ąĄčĆąĄąĮąĄčüčæąĮ ą║ ą┐ąĄčĆą▓ąŠą╣ ą┐čĆąŠąČąĖą│ą░ąĄą╝ąŠą╣ č鹊čćą║ąĄ. ą¤ąŠ ą╝ąĄčĆąĄ čĆą░ą▒ąŠčéčŗ ą▓čŗčüąŠčéą░ ą┐ąŠą┤čŖčæą╝ą░ ą▒čāą┤ąĄčé ą┐ąŠčüč鹥ą┐ąĄąĮąĮąŠ čāą╝ąĄąĮčīčłą░čéčüčÅ ą▓ čüąŠąŠčéą▓ąĄčéčüčéą▓ąĖąĖ čü ąĮą░čüčéčĆąŠą╣ą║ąŠą╣ ┬½ą¤ąŠą┤ą│ąŠčĆą░ąĮąĖąĄ┬╗. ą¤ąŠ čŹč鹊ą╣ ą┐čĆąĖčćąĖąĮąĄ čüą╗ąĖčłą║ąŠą╝ ą▒ąŠą╗čīčłąŠąĄ ąĘąĮą░č湥ąĮąĖąĄ ą╝ąŠąČąĄčé ą┐čĆąĖą▓ąĄčüčéąĖ ą║ čüą▒ąŠčÄ ą┐čĆąŠčåąĄčüčüą░. ąĀąĄąĘčāą╗čīčéą░čéčŗ ąöą▓ą░ą┤čåą░čéčī ą╝ąĖąĮčāčé čüą┐čāčüčéčÅ ą│ąŠč鹊ą▓čāčÄ ą┐ą╗ą░čéčā ą╝ąŠąČąĮąŠ ą┤ąŠčüčéą░čéčī ąĖ čüą┐ąŠą╗ąŠčüąĮčāčéčī ąŠčé ą╝ą░čüą╗ą░.  ąŚą┤ąĄčüčī ą▓ąĖą┤ąĮąŠ, čćč鹊 ą┐ąĄčĆąĄą╝čŗčćą║ąĖ ą╝ąĄąČą┤čā ą║čĆčāą│ą╗čŗą╝ąĖ ą┐ą╗ąŠčēą░ą┤ą║ą░ą╝ąĖ ąŠčüčéą░ą╗ąĖčüčī, ą║ą░ą║ ąĖ ą▒čŗą╗ąŠ ą┐ąŠą║ą░ąĘą░ąĮąŠ ą┐čĆąŠą│čĆą░ą╝ą╝ąŠą╣. ąĢčüą╗ąĖ ą▓ąĘą│ą╗čÅąĮčāčéčī ą┐ąŠą┤ ą╝ąĖą║čĆąŠčüą║ąŠą┐ąŠą╝  čüčéą░ąĮąŠą▓čÅčéčüčÅ ą▓ąĖą┤ąĮčŗ čĆą▓ą░ąĮčŗąĄ ą║čĆą░čÅ, ą║ąŠč鹊čĆčŗąĄ ą╝ąŠą│čāčé ą┐ąŠą╝ąĄčłą░čéčī čüą░ą╝ąŠčāčüčéą░ąĮąŠą▓ą║ąĄ ą┤ąĄčéą░ą╗ąĄą╣ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĮčŗą╝ ąĮą░čéčÅąČąĄąĮąĖąĄą╝ ą┐čĆąĖą┐ąŠčÅ, ąĖ ąĮąĄą▒ąŠą╗čīčłąĖąĄ ą┐ąŠą▓čĆąĄąČą┤ąĄąĮąĖčÅ č鹥ą║čüč鹊ą╗ąĖčéą░. ąśąĘ-ąĘą░ ą▓čŗčüąŠą║ąŠą╣ č鹥ą╝ą┐ąĄčĆą░čéčāčĆčŗ ą┤čāą│ąĖ čüą╗ąĄą┤čāąĄčé ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░čéčī ą┤ą╗čÅ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÅ ą┐ą╗ą░čé č鹥čĆą╝ąŠčüč鹊ą╣ą║ąĖąĄ ą╝ą░č鹥čĆąĖą░ą╗čŗ (FR-4 ąĖą╗ąĖ ą▓čŗčłąĄ). ąŚą░ ąĖ ą┐čĆąŠčéąĖą▓ ą¤ą╗čÄčüčŗ: - ąŠą┤ąĮąŠčŹčéą░ą┐ąĮą░čÅ č鹥čģąĮąŠą╗ąŠą│ąĖčÅ; - ą┤ąĄčłčæą▓čŗąĄ ąĖ ą╗ąĄą│ą║ąŠą┤ąŠčüčéčāą┐ąĮčŗąĄ čĆą░čüčģąŠą┤ąĮčŗąĄ ą╝ą░č鹥čĆąĖą░ą╗čŗ. ą£ąĖąĮčāčüčŗ: - ąĮąĖąĘą║ą░čÅ čŹą╗ąĄą║čéčĆąĖč湥čüą║ą░čÅ ą┐čĆąŠčćąĮąŠčüčéčī ąĘą░ąĘąŠčĆąŠą▓ ąĖąĘ-ąĘą░ ąĘą░ą│čĆčÅąĘąĮąĄąĮąĖčÅ č鹥ą║čüč鹊ą╗ąĖčéą░ ąĖ čĆą▓ą░ąĮčŗčģ ą║čĆą░čæą▓; - ┬½č鹊ą╗čüčéčŗą╣┬╗ č鹥čģą┐čĆąŠčåąĄčüčü

|

|

| ąÆąĄčĆąĮčāčéčīčüčÅ ąĮą░ą▓ąĄčĆčģ |

|

|

|

ąĀąĄą║ą╗ą░ą╝ą░

|

|

|

|

|

|

|

|

|

ąÉąĮą┤čĆąĄą╣ ąĪą©

|

ąŚą░ą│ąŠą╗ąŠą▓ąŠą║ čüąŠąŠą▒čēąĄąĮąĖčÅ: Re: ąŁą╗ąĄą║čéčĆąŠąĖčüą║čĆąŠą▓ą░čÅ čŹčĆąŠąĘąĖčÅ  ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąÆčü ąŠą║čé 18, 2015 11:55:34 |

|

ąÜą░čĆą╝ą░: 9

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖą╣: 340

ąŚą░čĆąĄą│ąĖčüčéčĆąĖčĆąŠą▓ą░ąĮ: ąĪčĆ ą╝ą░ą╣ 06, 2015 06:41:27

ąĪąŠąŠą▒čēąĄąĮąĖą╣: 806

ą×čéą║čāą┤ą░: ąæą╗ą░ą│ąŠą▓ąĄčēąĄąĮčüą║

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖčÅ: 7

|

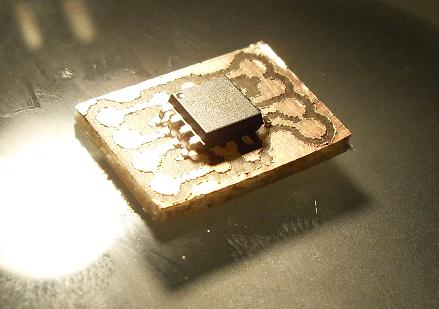

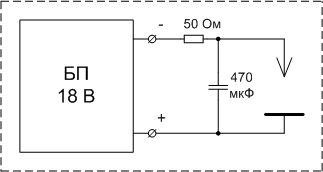

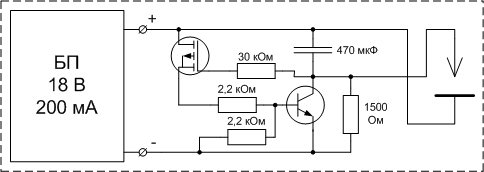

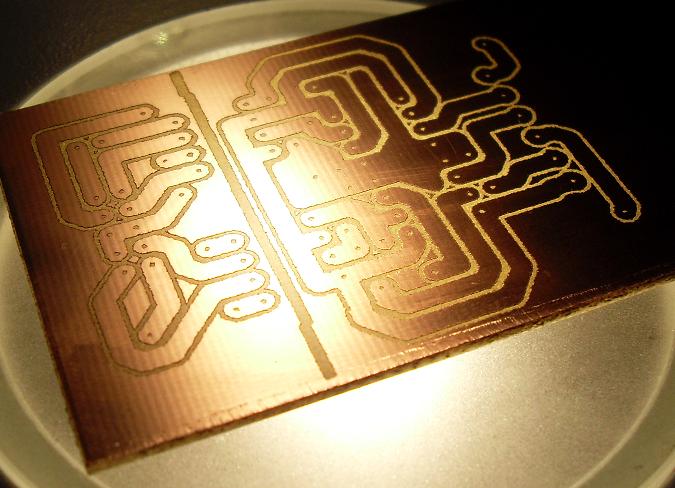

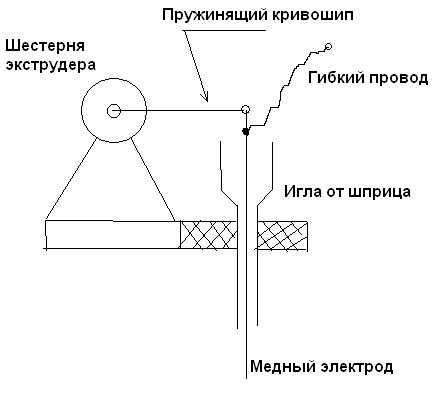

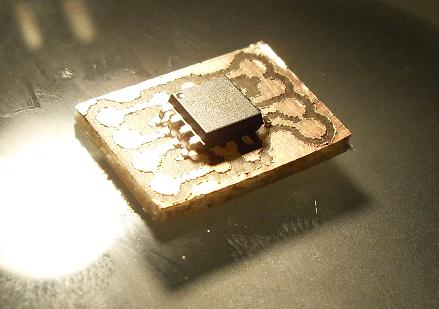

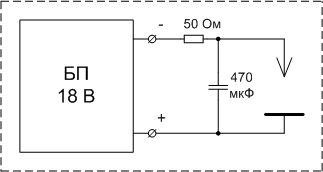

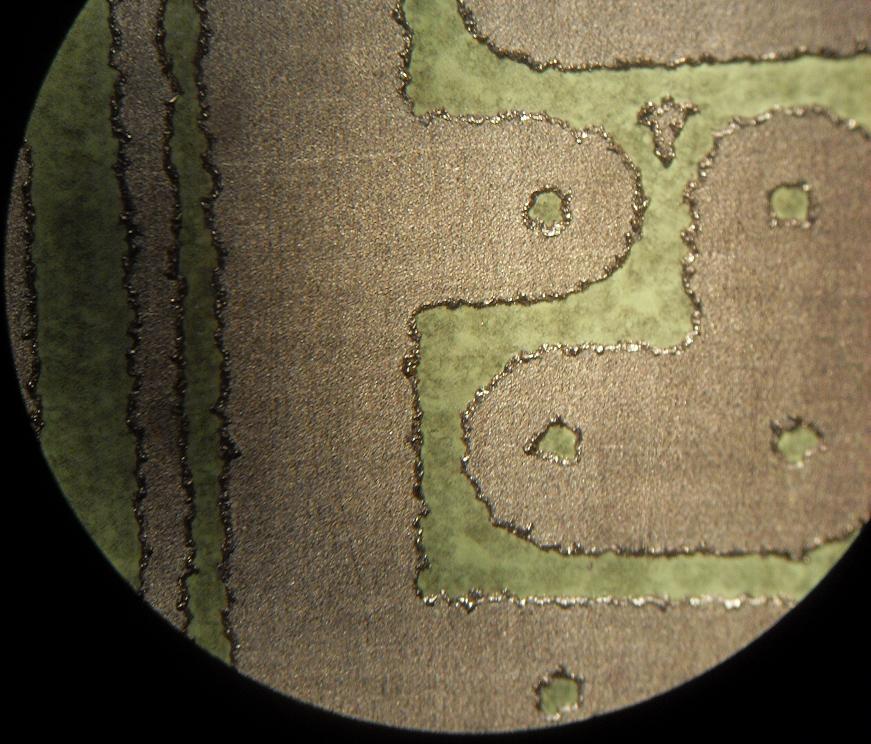

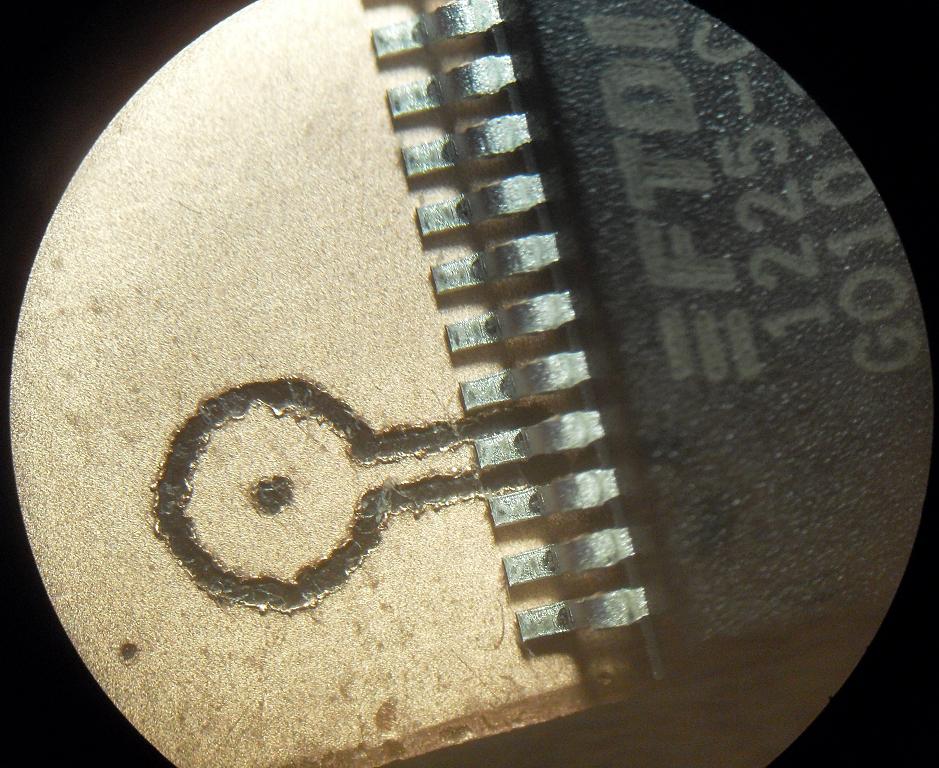

ąĪą┐čāčüčéčÅ ą┐ą░čĆčā ąĮąĄą┤ąĄą╗čī č鹥čģąĮąŠą╗ąŠą│ąĖčÅ ąĮąĄčüą║ąŠą╗čīą║ąŠ čāčüąŠą▓ąĄčĆčłąĄąĮčüčéą▓ąŠą▓ą░ą╗ą░čüčī. ą£ąĄčģą░ąĮąĖč湥čüą║ą░čÅ čćą░čüčéčī  ąæčŗą╗ą░ ą┤ąŠą▒ą░ą▓ą╗ąĄąĮą░ ą╝ą░čüą╗čÅąĮą░čÅ ą▓ą░ąĮąĮą░, čćč鹊 ąĮąĄą╝ąĮąŠą│ąŠ čāą╝ąĄąĮčīčłąĖą╗ąŠ čĆą▓ą░ąĮąŠčüčéčī ą║čĆą░čæą▓ ąĖ ą│ą╗ą░ą▓ąĮąŠąĄ čāčüčéčĆą░ąĮąĖą╗ąŠ čĆą░ąĘą▒čĆčŗąĘą│ąĖą▓ą░ąĮąĖąĄ. ą¤čĆą░ą▓ą┤ą░, čü ą┤čĆčāą│ąŠą╣ čüč鹊čĆąŠąĮčŗ ŌĆō čāą▓ąĄą╗ąĖčćąĖą╗čüčÅ čĆą░čüčģąŠą┤ ą╝ą░čüą╗ą░. ą¤čĆąĖ čĆą░ą▒ąŠč鹥 ą▒ąĄąĘ ą╝ą░čüą╗ą░ ą┐čĆąŠąĖčüčģąŠą┤ąĖčé čĆąĄą│čāą╗čÅčĆąĮąŠąĄ ą┐čĆąĖą▓ą░čĆąĖą▓ą░ąĮąĖąĄ 菹╗ąĄą║čéčĆąŠą┤ą░ ąĖ ąĮą░ą┐ą╗ą░ą▓ą╗ąĄąĮąĖąĄ ąĮą░ ąĮčæą╝ ą║ą░ą┐ąĄą╗čī ą╝ąĄą┤ąĖ ąĮąĄą┐čĆą░ą▓ąĖą╗čīąĮąŠą╣ č乊čĆą╝čŗ, čćč鹊 ą┐čĆąĖą▓ąŠą┤ąĖčé ą║ čüą╝ąĄčēąĄąĮąĖčÄ ąĖčüą║čĆčŗ ą▓ čüč鹊čĆąŠąĮčā. ą¤ąŠą┤ą░čćą░ 菹╗ąĄą║čéčĆąŠą┤ą░ ą▓ąŠąĘą╗ąŠąČąĄąĮą░ ąĮą░ 菹║čüčéčĆčāą┤ąĄčĆ, ą║ąŠč鹊čĆčŗą╣ čĆą░ą▒ąŠčéą░ąĄčé ąĘąĮą░čćąĖč鹥ą╗čīąĮąŠ ą▒čŗčüčéčĆąĄąĄ ąĖ čéąĖčłąĄ č湥ą╝ ąŠčüčī Z. ąśąĘ ąĮąĄą┤ąŠčüčéą░čéą║ąŠą▓ ŌĆō čéčĆąĄą▒čāąĄčéčüčÅ ą┐čĆąĄą┤ą▓ą░čĆąĖč鹥ą╗čīąĮčŗą╣ ą┐čĆąŠą│čĆąĄą▓ ą┐ąĄčćą░čéą░čÄčēąĄą╣ ą│ąŠą╗ąŠą▓ą║ąĖ ą┤ą╗čÅ ąŠą▒čģąŠą┤ą░ ąĘą░čēąĖčéčŗ ąŠčé čģąŠą╗ąŠą┤ąĮąŠą╣ 菹║čüčéčĆčāąĘąĖąĖ. ą£ąŠąČąĮąŠ ą║ąŠąĮąĄčćąĮąŠ ą╝ąŠą┤ąĖčäąĖčåąĖčĆąŠą▓ą░čéčī ą┐čĆąŠčłąĖą▓ą║čā ą┐čĆąĖąĮč鹥čĆą░, ąĮąŠ ą┐ąŠ ą╝ąĮąŠą│ąĖą╝ ą┐čĆąĖčćąĖąĮą░ą╝ ąĮąĄąŠčģąŠčéą░. ąöąŠą▒ą░ą▓ą╗ąĄąĮą░ ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēą░čÅ ą┤ą╗čÅ čŹą╗ąĄą║čéčĆąŠą┤ą░ (ąĖą│ą╗ą░ ąŠčé čłą┐čĆąĖčåą░), čćč鹊 ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░čéčī ą┐čĆąŠą▓ąŠą╗ąŠą║čā ą╝ąĄąĮčīčłąĄą│ąŠ čüąĄč湥ąĮąĖčÅ. ąóąĄą║čāčēą░čÅ ą║ąŠąĮčüčéčĆčāą║čåąĖčÅ ąĖčüą┐ąŠą╗čīąĘčāąĄčé 菹╗ąĄą║čéčĆąŠą┤ ą┤ąĖą░ą╝ąĄčéčĆąŠą╝ 0,5 ą╝ą╝. ąÆ čģąŠą┤ąĄ 菹║čüą┐ąĄčĆąĖą╝ąĄąĮč鹊ą▓ ą▒čŗą╗ ąŠčéąĮąŠčüąĖč鹥ą╗čīąĮąŠ čāčüą┐ąĄčłąĮąŠ ąŠą┐čĆąŠą▒ąŠą▓ą░ąĮ 菹╗ąĄą║čéčĆąŠą┤ ŌĆō 0,3 ą╝ą╝. ą¤ąŠą┤ą┐čĆčāąČąĖąĮąĖą▓ą░ąĮąĖąĄ ą▓čŗą┐ąŠą╗ąĮąĄąĮąŠ ą║čĆąĖą▓ąŠčłąĖą┐ąŠą╝ ąĖąĘ čüčéą░ą╗čīąĮąŠą╣ ą│ąĖčéą░čĆąĮąŠą╣ čüčéčĆčāąĮčŗ, ąĖą╝ąĄčÄčēąĄą╣ ąĘąĮą░čćąĖč鹥ą╗čīąĮąŠ ą▒ąŠą╗čīčłąĖą╣ čĆąĄčüčāčĆčü ąĮą░ ąĖąĘą│ąĖą▒ą░ąĮąĖąĄ č湥ą╝ ą▓ąĖč鹊ą║ ąĖąĘ ą╝ąĄą┤ąĮąŠą╣ ą┐čĆąŠą▓ąŠą╗ąŠą║ąĖ. ąŁą╗ąĄą║čéčĆąĖč湥čüą║ą░čÅ čćą░čüčéčī ąæčŗą╗ą░ ą┤ąŠą▒ą░ą▓ą╗ąĄąĮą░ čüčģąĄą╝ą░ ąŠą│čĆą░ąĮąĖč湥ąĮąĖčÅ čŹąĮąĄčĆą│ąĖąĖ čĆą░ąĘčĆčÅą┤ą░. ąŻą┐čĆąŠčēčæąĮąĮčŗą╣ ą▓ą░čĆąĖą░ąĮčé čüąŠčüč鹊ąĖčé ąĖąĘ ą┤ąĖąŠą┤ą░ ąĖ ą║ąŠąĮą┤ąĄąĮčüą░č鹊čĆą░.  ąØąĄą┤ąŠčüčéą░čéą║ą░ą╝ąĖ čŹč鹊ą╣ čüčģąĄą╝čŗ čÅą▓ą╗čÅčÄčéčüčÅ: ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠčüčéčī ą▓ čĆąĄąĘąĖčüč鹊čĆąĄ ą▒ąŠą╗čīčłąŠą╣ ą╝ąŠčēąĮąŠčüčéąĖ (6 ąÆčé) ąĖ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠčüčéčī ą║ąŠą╝ą┐čĆąŠą╝ąĖčüčüą░ ą╝ąĄąČą┤čā ą▓čĆąĄą╝ąĄąĮąĄą╝ ąĘą░čĆčÅą┤ą║ąĖ ą║ąŠąĮą┤ąĄąĮčüą░č鹊čĆą░ ąĖ ąŠą│čĆą░ąĮąĖč湥ąĮąĖąĄą╝ ą▓čŗčģąŠą┤ąĮąŠą│ąŠ č鹊ą║ą░ (čüą║ąŠčĆąŠčüčéčī ą┐čĆąŠčéąĖą▓ ą║ą░č湥čüčéą▓ą░).  ąöąŠčĆą░ą▒ąŠčéą░ąĮąĮą░čÅ čüčģąĄą╝ą░ ąŠčéą║ą╗čÄčćą░ąĄčé č鹊ą║ ąĘą░čĆčÅą┤ą║ąĖ ą║ąŠąĮą┤ąĄąĮčüą░č鹊čĆą░ ą┐čĆąĖ ąĘą░ą╝ą║ąĮčāčéčŗčģ 菹╗ąĄą║čéčĆąŠą┤ą░čģ, čćč鹊 čüąĮąĖąČą░ąĄčé ąĮą░ą│čĆąĄą▓ čüą░ą╝ąŠą╣ čüčģąĄą╝čŗ ąĖ ąŠą│čĆą░ąĮąĖčćąĖą▓ą░ąĄčé ąŠčüčéą░č鹊čćąĮčŗą╣ č鹊ą║ ą┤čāą│ąĖ ąĮą░ ą▒ąŠą╗ąĄąĄ ąĮąĖąĘą║ąŠą╝ čāčĆąŠą▓ąĮąĄ ą┐čĆąĖ čüąŠčģčĆą░ąĮąĄąĮąĖąĖ ą▓čŗčüąŠą║ąŠą╣ čüą║ąŠčĆąŠčüčéąĖ. ąĀąĄąĘąĖčüč鹊čĆ ąĮą░ 1500 ą×ą╝ ą┐ąŠą┤ąĘą░čĆčÅąČą░ąĄčé ą║ąŠąĮą┤ąĄąĮčüą░č鹊čĆ ą┐ąŠčüą╗ąĄ čĆą░ąĘą╝čŗą║ą░ąĮąĖčÅ čŹą╗ąĄą║čéčĆąŠą┤ąŠą▓ ąĖ ą┐ąŠ ą┤ąŠčüčéąĖąČąĄąĮąĖąĖ ą┐ąŠčĆąŠą│ąŠą▓ąŠą╣ ą▓ąĄą╗ąĖčćąĖąĮčŗ (ąŠą║ąŠą╗ąŠ 3-čģ ąÆąŠą╗čīčé) P-ą║ą░ąĮą░ą╗čīąĮčŗą╣ ą┐ąŠą╗ąĄą▓ąŠą╣ čéčĆą░ąĮąĘąĖčüč鹊čĆ ąŠčéą║čĆčŗą▓ą░ąĄčé ą▒ąĖą┐ąŠą╗čÅčĆąĮčŗą╣, ą║ąŠč鹊čĆčŗą╣ ąŠą▒ąĄčüą┐ąĄčćąĖą▓ą░ąĄčé ą▒čŗčüčéčĆčāčÄ ąĘą░čĆčÅą┤ą║čā. ąÆą░čĆčīąĖčĆčāčÅ čæą╝ą║ąŠčüčéčī ą║ąŠąĮą┤ąĄąĮčüą░č鹊čĆą░ ą╝ąŠąČąĮąŠ čĆąĄą│čāą╗ąĖčĆąŠą▓ą░čéčī ą║ąŠą╗ąĖč湥čüčéą▓ąŠ ą╝ąĄą┤ąĖ ą▓čŗąČąĖą│ą░ąĄą╝ąŠą╣ ąĘą░ ąŠą┤ąĖąĮ čĆą░ąĘ. ąÜąŠąĮą┤ąĄąĮčüą░č鹊čĆ ąŠą▒čŗčćąĮčŗą╣ ą░ą╗čÄą╝ąĖąĮąĖąĄą▓čŗą╣ čü ąŠčéąĮąŠčüąĖč鹥ą╗čīąĮąŠ ą▓čŗčüąŠą║ąĖą╝ čüąŠą┐čĆąŠčéąĖą▓ą╗ąĄąĮąĖąĄą╝ (0,1 ą×ą╝). ąÆąŠąĘą╝ąŠąČąĮąŠ ą┐čĆąĖ ą┤ą░ą╗čīąĮąĄą╣čłąĄą╝ ą┐ąŠą▓čŗčłąĄąĮąĖąĖ ą▒čŗčüčéčĆąŠą┤ąĄą╣čüčéą▓ąĖčÅ ą┐ąŠąĮą░ą┤ąŠą▒čÅčéčüčÅ LowESR ą║ąŠąĮą┤ąĄąĮčüą░č鹊čĆčŗ. ą¤ą╗ą░čéą░ ą┤ą╗čÅ ą┐ąŠčüą╗ąĄą┤ąĮąĄą╣ čüčģąĄą╝čŗ ą▒čŗą╗ą░ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮą░ ąŠą┐ąĖčüčŗą▓ą░ąĄą╝čŗą╝ ą╝ąĄč鹊ą┤ąŠą╝ ą┐čĆąĖ ą┐ąŠą╝ąŠčēąĖ čāą┐čĆąŠčēčæąĮąĮąŠą╣ čüčģąĄą╝čŗ, čüąŠą▒čĆą░ąĮąĮąŠą╣ ąĮą░ ą▓ąĄčüčā ą║čĆąŠą║ąŠą┤ąĖą╗ą░ą╝ąĖ. ą¤čĆąŠą│čĆą░ą╝ą╝ąĮą░čÅ čćą░čüčéčī  ąöąŠą▒ą░ą▓ą╗ąĄąĮą░ ąĮą░čüčéčĆąŠą╣ą║ą░ čĆą░ąĘčĆąĄčłąĄąĮąĖčÅ ąĖčüčģąŠą┤ąĮąĖą║ą░. ąĀąĄą░ą╗ąĖąĘąŠą▓ą░ąĮąŠ čāą┐čĆą░ą▓ą╗ąĄąĮąĖąĄ 菹║čüčéčĆčāą┤ąĄčĆąŠą╝. ą×ą┐čāčüą║ą░ąĮąĖąĄ 菹╗ąĄą║čéčĆąŠą┤ą░ ąŠčüčāčēąĄčüčéą▓ą╗čÅąĄčéčüčÅ ąŠčüčīčÄ Z ąĖą╗ąĖ 菹║čüčéčĆčāą┤ąĄčĆąŠą╝ ą▓ ąĘą░ą▓ąĖčüąĖą╝ąŠčüčéąĖ ąŠčé č鹊ą│ąŠ, ą║ą░ą║ąŠą╣ ą┐ą░čĆą░ą╝ąĄčéčĆ ąĘą░ą┤ą░ąĮ ą▒ąŠą╗čīčłąĖą╝ ŌĆō čģąŠą┤ ą┐ąŠ E ąĖą╗ąĖ čģąŠą┤ ą┐ąŠ Z. ąÜąŠą╝ą┐ąĄąĮčüą░čåąĖčÅ ą┐ąŠą┤ą│ąŠčĆą░ąĮąĖčÅ ą▓čŗą┐ąŠą╗ąĮčÅąĄčéčüčÅ č鹊ą╗čīą║ąŠ ą┤ą╗čÅ ąŠčüąĖ Z. ąśą╝ąĄčÄčéčüčÅ čĆą░ąĘą┤ąĄą╗čīąĮčŗąĄ ąĮą░čüčéčĆąŠą╣ą║ąĖ čüą║ąŠčĆąŠčüčéąĖ ą┐ąŠą┤čŖčæą╝ą░ ąĖ ąŠą┐čāčüą║ą░ąĮąĖčÅ čŹą╗ąĄą║čéčĆąŠą┤ą░ 菹║čüčéčĆčāą┤ąĄčĆąŠą╝. ąöąŠą▒ą░ą▓ą╗ąĄąĮą░ ąĮą░čüčéčĆąŠą╣ą║ą░ ą┐ą╗ąŠčéąĮąŠčüčéąĖ (ą║ąŠą╗ąĖč湥čüčéą▓ąŠ ąĖčüą║čĆ ąĮą░ ą┤ąĖą░ą╝ąĄčéčĆ čŹą╗ąĄą║čéčĆąŠą┤ą░). ąæąŠą╗čīčłąĄąĄ ąĘąĮą░č湥ąĮąĖąĄ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ą┐ąŠą╗čāčćąĖčéčī ą▒ąŠą╗ąĄąĄ čĆąŠą▓ąĮčŗąĄ ą║čĆą░čÅ, ąĮąŠ ą║ą░čéą░čüčéčĆąŠčäąĖč湥čüą║ąĖ čāą▓ąĄą╗ąĖčćąĖą▓ą░ąĄčé ą▓čĆąĄą╝čÅ. ąöąŠą▒ą░ą▓ą╗ąĄąĮą░ ąĮą░čüčéčĆąŠą╣ą║ą░ čüą║ąŠčĆąŠčüčéąĖ ą│ąŠčĆąĖąĘąŠąĮčéą░ą╗čīąĮąŠą│ąŠ ą┐ąĄčĆąĄą╝ąĄčēąĄąĮąĖčÅ. ąöąŠą▒ą░ą▓ą╗ąĄąĮą░ čäčāąĮą║čåąĖčÅ ąŠčéčĆą░ąČąĄąĮąĖčÅ (ą░ą║čéčāą░ą╗čīąĮąŠ ą┤ą╗čÅ ą┤čŗčĆąŠčćąĮčŗčģ ą┐ą╗ą░čé) ąĖ ą┐ąŠą▓ąŠčĆąŠčéą░.  ąÉą╗ą│ąŠčĆąĖčéą╝ ąŠą▒čĆą░ą▒ąŠčéą║ąĖ ąĖąĘą╝ąĄąĮčæąĮ čü čĆą░čüč鹥čĆąĖąĘą░čåąĖąĖ ąĮą░ ą┤ąĄč鹥ą║čéąĖčĆąŠą▓ą░ąĮąĖąĄ ą║ąŠąĮčéčāčĆąŠą▓ ą┤ąŠčĆąŠąČąĄą║. ąóąĄą┐ąĄčĆčī ą┐čĆąŠą│čĆą░ą╝ą╝ą░ čüą░ą╝ą░ ąŠčüčéą░ą▓ą╗čÅąĄčé ą┐ąŠą╗ąĖą│ąŠąĮčŗ ą▓ ąĮąĄąĖčüą┐ąŠą╗čīąĘčāąĄą╝čŗčģ ąŠą▒ą╗ą░čüčéčÅčģ. ą¤čĆąĖ čŹč鹊ą╝ ą┐čĆą░ą▓ą┤ą░ ąĮąĄą╝ąĮąŠą│ąŠ ą┐ąŠč鹥čĆčÅą╗ą░čüčī ą▓ąŠąĘą╝ąŠąČąĮąŠčüčéčī ą▓čŗąČąĖą│ą░ąĮąĖčÅ ą▒ąŠą╗čīčłąĖčģ čāčćą░čüčéą║ąŠą▓. ąØą░ čĆąĄąĘčāą╗čīčéąĖčĆčāčÄčēąĄą╝ čĆąĖčüčāąĮą║ąĄ ą┐ąŠ čåąĄąĮčéčĆčā ą╝ąŠąČąĮąŠ ą▓ąĖą┤ąĄčéčī ą╝ąĮąŠąČąĄčüčéą▓ąŠ ą▓ąĄčĆčéąĖą║ą░ą╗čīąĮčŗčģ ą┐čĆąŠąČąĖą│ąŠą▓ ą▓ą╝ąĄčüč鹊 č鹊ąĮą║ąŠą╣ ą┤ąŠčĆąŠąČą║ąĖ ąĮą░čĆąĖčüąŠą▓ą░ąĮąĮąŠą╣ ąĮą░ ąĖčüčģąŠą┤ąĮąĖą║ąĄ. ąŁčéą░ ą▒ą░ą│ąŠčäąĖčćą░ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé čĆąĖčüąŠą▓ą░čéčī čłąĖčĆąŠą║ąĖąĄ ąĘą░ąĘąŠčĆčŗ ą┐čĆąĖ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠčüčéąĖ. ąśčüčģąŠą┤ąĮčŗąĄ ą┤ąŠčĆąŠąČą║ąĖ ąĖąĘąŠą▒čĆą░ąČąĄąĮčŗ ąĘąĄą╗čæąĮčŗą╝ čåą▓ąĄč鹊ą╝, ąŠčüčéą░č鹊čćąĮčŗąĄ ą┐ąŠą╗ąĖą│ąŠąĮčŗ ŌĆō čéčæą╝ąĮąŠ-ąĘąĄą╗čæąĮčŗą╝. ąöąŠčüčéąĖą│ąĮčāčéčŗąĄ čĆąĄąĘčāą╗čīčéą░čéčŗ ą¤ąŠčüą╗ąĄ ą┐čĆąŠąČąĖą│ą░ (3,5 čćą░čüą░) ą▓čŗčłąĄ ą┐čĆąĖą▓ąĄą┤čæąĮąĮąŠą│ąŠ čĆąĖčüčāąĮą║ą░ ą┐ąŠą╗čāčćąĖą╗ą░čüčī ą┐ą╗ą░čéą░ ą┤čĆą░ą╣ą▓ąĄčĆą░ čłą░ą│ąŠą▓ąŠą│ąŠ ą┤ą▓ąĖą│ą░č鹥ą╗čÅ ą┤ą╗čÅ čüčéčĆąŠčÅčēąĄą│ąŠčüčÅ čŹčĆąŠąĘąĖąŠąĮąĮąŠą│ąŠ čüčéą░ąĮą║ą░.  ą£ąĄčģą░ąĮąĖą║ą░ 3ąö ą┐čĆąĖąĮč鹥čĆą░ ą┐ąŠ ą▓čüąĄą╣ ą▓ąĖą┤ąĖą╝ąŠčüčéąĖ ąĮąĄ ą┐ąŠąĘą▓ąŠą╗ąĖčé ąĖąĘą│ąŠčéą░ą▓ą╗ąĖą▓ą░čéčī ą┐ą╗ą░čéčŗ ą┐ąŠą┤ čüąŠą▓čüąĄą╝ č鹊ąĮą║ąĖąĄ ą╝ąĖą║čĆąŠčüčģąĄą╝čŗ. ąśą╝ąĄąĄčéčüčÅ ą╗čÄčäčé ą▓ čĆąĄą╝ąĮąĄ ąŠčüąĖ X ą▓ąĖą┤ąĖą╝čŗą╣ ą▓ ą▓ąĖą┤ąĄ ą│ąŠčĆąĖąĘąŠąĮčéą░ą╗čīąĮąŠą│ąŠ čüą┤ą▓ąĖą│ą░. ą¤ąŠą┤ ą╝ąĖą║čĆąŠčüą║ąŠą┐ąŠą╝ ą▓ąĖą┤ąĮąŠ ąĘąĮą░čćąĖč鹥ą╗čīąĮąŠąĄ (ą┐ąŠ čüčĆą░ą▓ąĮąĄąĮąĖčÄ čü ą┐ąĄčĆą▓čŗą╝ąĖ ąŠą┐čŗčéą░ą╝ąĖ) ą▓čŗčĆą░ą▓ąĮąĖą▓ą░ąĮąĖąĄ ą║čĆą░čæą▓.  ą×ą┐čŗčé čü 菹╗ąĄą║čéčĆąŠą┤ąŠą╝ 0,3 ą╝ą╝ ą┐ąŠą║ą░ąĘčŗą▓ą░ąĄčé ą┐čĆąĖąĮčåąĖą┐ąĖą░ą╗čīąĮčāčÄ ą▓ąŠąĘą╝ąŠąČąĮąŠčüčéčī ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÅ ą┐ą╗ą░čé ą┐ąŠą┤ ą║ąŠčĆą┐čāčüą░ čü čłą░ą│ąŠą╝ 0,63 ą╝ą╝ (SSOP, LQFP).  ąÆąŠąĘą╝ąŠąČąĮąŠ čü ąĮąĄą║ąŠč鹊čĆąŠą╣ ąĮą░čéčÅąČą║ąŠą╣ ą┤ą░ąČąĄ ą┐ąŠą┤ čłą░ą│ 0,5 ą╝ą╝ (QFN), ą┐čĆąĖ čŹč鹊ą╝ čłąĖčĆąĖąĮą░ ą┤ąŠčĆąŠąČąĄą║ ą▒čāą┤ąĄčé 0,2 ą╝ą╝, ą░ ąĘą░ąĘąŠčĆąŠą▓ ŌĆō 0,3. ąÆąŠą┐čĆąŠčüčŗ, čéčĆąĄą▒čāčÄčēąĖąĄ ą┐čĆąŠčĆą░ą▒ąŠčéą║ąĖ ąØą░ čüąĄą│ąŠą┤ąĮčÅčłąĮąĖą╣ ą┤ąĄąĮčī ąŠčüąĮąŠą▓ąĮą░čÅ ą┐čĆąŠą▒ą╗ąĄą╝ą░ ŌĆō čüąŠąĘą┤ą░ąĮąĖąĄ ą│ąŠą╗ąŠą▓ą║ąĖ, čüą┐ąŠčüąŠą▒ąĮąŠą╣ ąŠą┐ąĄčĆąĖčĆąŠą▓ą░čéčī 菹╗ąĄą║čéčĆąŠą┤ąŠą╝ 0,3 ą╝ą╝.

|

|

| ąÆąĄčĆąĮčāčéčīčüčÅ ąĮą░ą▓ąĄčĆčģ |

|

|

|

ąĀąĄą║ą╗ą░ą╝ą░

|

|

|

|

|

|

|

|

|

arkhnchul

|

ąŚą░ą│ąŠą╗ąŠą▓ąŠą║ čüąŠąŠą▒čēąĄąĮąĖčÅ: Re: ąŁą╗ąĄą║čéčĆąŠąĖčüą║čĆąŠą▓ą░čÅ čŹčĆąŠąĘąĖčÅ  ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąÆčü ąŠą║čé 18, 2015 12:51:57 |

|

ąÜą░čĆą╝ą░: 38

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖą╣: 618

ąŚą░čĆąĄą│ąĖčüčéčĆąĖčĆąŠą▓ą░ąĮ: ą¤ąĮ ą░ą┐čĆ 06, 2015 11:01:53

ąĪąŠąŠą▒čēąĄąĮąĖą╣: 3092

ą×čéą║čāą┤ą░: ą╝ąŠčüą║ą▓ą░, čāčäą░

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖčÅ: 0

|

|

菹║ą░čÅ ąĮčÅ.

ą▓ čéą░ą║ąŠą╝ ą┤ąŠą╗ą│ąŠą╝ ą┐čĆąŠčåąĄčüčüąĄ čćč鹊 ą▒ąŠą╗čīčłąĄ ą▓čĆąĄą╝ąĄąĮąĖ ąĘą░ąĮąĖą╝ą░ąĄčé? ąĪą╗čāčćą░ąĄą╝, ąĮąĄ ą┤čĆčŗą│ą░ąĮąĖąĄ Z čéčāą┤ą░-čüčÄą┤ą░? ąÉ, ą▓ąĖąČčā, 菹║čüčéčĆčāą┤ąĄčĆąŠą╝ ąŠąĮąŠ ą┤ąĄčĆą│ą░ąĄčéčüčÅ. ąØąĄčé ą▓ ą╝čŗčüą╗čÅčģ ą┐ąŠą┐čĆąŠą▒ąŠą▓ą░čéčī 菹╗ąĄą║čéčĆąŠą┤ čüąĄčĆą▓ąŠą╣ ą║čĆąŠčģąŠčéąĮąŠą╣ ą┐ąŠą┤ąĮąĖą╝ą░čéčī/ąŠą┐čāčüą║ą░čéčī?

|

|

| ąÆąĄčĆąĮčāčéčīčüčÅ ąĮą░ą▓ąĄčĆčģ |

|

|

ąÉąĮą┤čĆąĄą╣ ąĪą©

|

ąŚą░ą│ąŠą╗ąŠą▓ąŠą║ čüąŠąŠą▒čēąĄąĮąĖčÅ: Re: ąŁą╗ąĄą║čéčĆąŠąĖčüą║čĆąŠą▓ą░čÅ čŹčĆąŠąĘąĖčÅ  ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąÆčü ąŠą║čé 18, 2015 15:09:50 |

|

ąÜą░čĆą╝ą░: 9

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖą╣: 340

ąŚą░čĆąĄą│ąĖčüčéčĆąĖčĆąŠą▓ą░ąĮ: ąĪčĆ ą╝ą░ą╣ 06, 2015 06:41:27

ąĪąŠąŠą▒čēąĄąĮąĖą╣: 806

ą×čéą║čāą┤ą░: ąæą╗ą░ą│ąŠą▓ąĄčēąĄąĮčüą║

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖčÅ: 0

|

|

ąĪąĄčĆą▓ąŠą┐čĆąĖą▓ąŠą┤ čŹč鹊 ąĖą┤ąĄčÅ, čģąŠčéčÅ čŹč鹊ą│ąŠ ą╝ą░ą╗ąŠ. ąōąŠą╗ąŠą▓ą║ą░ ą┤ąŠą╗ąČąĮą░ ą┤ą░ą▓ą░čéčī ąŠč湥ąĮčī ą╝ą░ą╗ąĄąĮčīą║ąŠąĄ ą┤ą░ą▓ą╗ąĄąĮąĖąĄ ąĮą░ 菹╗ąĄą║čéčĆąŠą┤, čćč鹊ą▒čŗ ąĮąĄ ą┐ąŠą│ąĮčāčéčī. ąØą░ą┤ąŠ ą║ą░ą║ č鹊 ą┐ąŠą┤ą┐čĆčāąČąĖąĮąĖčéčī, ą░ ą┤ą╗čÅ ą╝ąĄą┤ąĮąŠą╣ ą┐čĆąŠą▓ąŠą╗ąŠą║ąĖ 0,3 ą╝ą╝ čŹč鹊 ą┤ąŠą╗ąČąĮą░ ą▒čŗčéčī ąŠč湥ąĮčī ąĮąĄąČąĮą░čÅ ą┐čĆčāąČąĖąĮą░ čüąŠ čüčéčĆąŠą│ąŠ ąŠčüąĄą▓čŗą╝ ą┤ą░ą▓ą╗ąĄąĮąĖąĄą╝.

----------

ą¤čĆąŠą│čĆą░ą╝ą╝čā č鹊 ąĘą░ą▒čŗą╗ ą▓čŗą╗ąŠąČąĖčéčī.

| ąÆą╗ąŠąČąĄąĮąĖčÅ: |

pcb_electro.7z [218.84 KiB]

pcb_electro.7z [218.84 KiB]

ąĪą║ą░čćąĖą▓ą░ąĮąĖą╣: 532

|

|

|

| ąÆąĄčĆąĮčāčéčīčüčÅ ąĮą░ą▓ąĄčĆčģ |

|

|

|

ąĀąĄą║ą╗ą░ą╝ą░

|

|

|

|

ąÆ ąĮą░ą╗ąĖčćąĖąĖ LED-ą┤čĆą░ą╣ą▓ąĄčĆčŗ MOSO ą┤ą╗čÅ ąĖąĮą┤čāčüčéčĆąĖą░ą╗čīąĮčŗčģ ą┐čĆąĖą╗ąŠąČąĄąĮąĖą╣

ą¤čĆąŠą┤čāą║čåąĖčÅ MOSO ą┐čĆąĄą┤ąĮą░ąĘąĮą░č湥ąĮą░ ą▓ ąŠčüąĮąŠą▓ąĮąŠą╝ ą┤ą╗čÅ ąĖąĮą┤čāčüčéčĆąĖą░ą╗čīąĮčŗčģ ą┐čĆąĖą╗ąŠąČąĄąĮąĖą╣. LED-ą┤čĆą░ą╣ą▓ąĄčĆčŗ MOSO ą┐čĆąĖą╝ąĄąĮčÅčÄčéčüčÅ ą▓ čüąĖčüč鹥ą╝ą░čģ ąĮą░čĆčāąČąĮąŠą│ąŠ ąŠčüą▓ąĄčēąĄąĮąĖčÅ čĆą░ąĘąĮčŗčģ ąŠčéčĆą░čüą╗ąĄą╣, ą▓ą║ą╗čÄčćą░čÅ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮąŠčüčéčī, čüąĄą╗čīčüą║ąŠąĄ čģąŠąĘčÅą╣čüčéą▓ąŠ, čéčĆą░ąĮčüą┐ąŠčĆčé ąĖ ąČąĄą╗ąĄąĘąĮčāčÄ ą┤ąŠčĆąŠą│čā. ąØą░ čüą║ą╗ą░ą┤ąĄ ąÜą×ą£ą¤ąŁąø ą┤ąŠčüčéčāą┐ąĮčŗ LED-ą┤čĆą░ą╣ą▓ąĄčĆčŗ ą║ąŠą╝ą┐ą░ąĮąĖąĖ MOSO Power ą┤ą╗čÅ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮąŠą│ąŠ ąĖ ą░čĆčģąĖč鹥ą║čéčāčĆąĮąŠą│ąŠ ąŠčüą▓ąĄčēąĄąĮąĖčÅ: LSV čüąŠ čüčéą░ą▒ąĖą╗ąĖąĘą░čåąĖąĄą╣ ą┐ąŠ ąĮą░ą┐čĆčÅąČąĄąĮąĖčÄ ąĖ X6 čüąŠ čüčéą░ą▒ąĖą╗ąĖąĘą░čåąĖąĄą╣ ą┐ąŠ ą╝ąŠčēąĮąŠčüčéąĖ (č鹊ą║ąŠą▓čŗąĄ) čü ą┤ąĖą╝ą╝ąĖąĮą│ąŠą╝ ąĖ ą▒ąĄąĘ.

ą¤ąŠą┤čĆąŠą▒ąĮąĄąĄ>>

|

|

|

|

|

|

arkhnchul

|

ąŚą░ą│ąŠą╗ąŠą▓ąŠą║ čüąŠąŠą▒čēąĄąĮąĖčÅ: Re: ąŁą╗ąĄą║čéčĆąŠąĖčüą║čĆąŠą▓ą░čÅ čŹčĆąŠąĘąĖčÅ  ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąÆčü ąŠą║čé 18, 2015 15:26:09 |

|

ąÜą░čĆą╝ą░: 38

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖą╣: 618

ąŚą░čĆąĄą│ąĖčüčéčĆąĖčĆąŠą▓ą░ąĮ: ą¤ąĮ ą░ą┐čĆ 06, 2015 11:01:53

ąĪąŠąŠą▒čēąĄąĮąĖą╣: 3092

ą×čéą║čāą┤ą░: ą╝ąŠčüą║ą▓ą░, čāčäą░

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖčÅ: 0

|

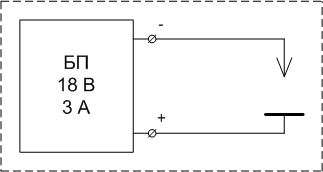

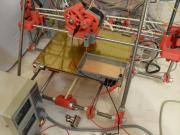

ą░ 菹╗ąĄą║čéčĆąŠą┤ ąŠą▒čÅąĘą░č鹥ą╗čīąĮąŠ ą╝ąĄą┤ąĮčŗą╣? pogo ą┐ąĖąĮčŗ ąĮąĄ ą┐ąŠą┤ąŠą╣ą┤čāčé?

| ąÆą╗ąŠąČąĄąĮąĖčÅ: |

pogo048.jpg [44.19 KiB]

pogo048.jpg [44.19 KiB]

ąĪą║ą░čćąĖą▓ą░ąĮąĖą╣: 3669

|

|

|

| ąÆąĄčĆąĮčāčéčīčüčÅ ąĮą░ą▓ąĄčĆčģ |

|

|

|

ąĀąĄą║ą╗ą░ą╝ą░

|

|

|

|

|

|

|

|

|

|

ąĀąĄą║ą╗ą░ą╝ą░

|

|

|

|

LED-ą┤čĆą░ą╣ą▓ąĄčĆčŗ MOSO - ąĮą░ą┤ąĄąČąĮčŗąĄ čĆąĄčłąĄąĮąĖčÅ ą┤ą╗čÅ ąĖąĮą┤čāčüčéčĆąĖą░ą╗čīąĮčŗčģ ą┐čĆąĖą╗ąŠąČąĄąĮąĖą╣

ą¤čĆąŠą┤čāą║čåąĖčÅ MOSO ą┐čĆąĄą┤ąĮą░ąĘąĮą░č湥ąĮą░ ą▓ ąŠčüąĮąŠą▓ąĮąŠą╝ ą┤ą╗čÅ ąĖąĮą┤čāčüčéčĆąĖą░ą╗čīąĮčŗčģ ą┐čĆąĖą╗ąŠąČąĄąĮąĖą╣, ąĖčüą┐ąŠą╗čīąĘčāąĄčé ąĖąĮąĮąŠą▓ą░čåąĖąŠąĮąĮčŗąĄ čĆąĄčłąĄąĮąĖčÅ ąĮą░ ąŠčüąĮąŠą▓ąĄ ą▒ąŠą╗ąĄąĄ 200 čüąŠą▒čüčéą▓ąĄąĮąĮčŗčģ ą┐ą░č鹥ąĮč鹊ą▓ ą┤ą╗čÅ čüąĖą╗ąŠą▓ąŠą╣ 菹╗ąĄą║čéčĆąŠąĮąĖą║ąĖ ąĖ čüąŠąŠčéą▓ąĄčéčüčéą▓čāąĄčé ą╝ąĄąČą┤čāąĮą░čĆąŠą┤ąĮčŗą╝ čüčéą░ąĮą┤ą░čĆčéą░ą╝. LED-ą┤čĆą░ą╣ą▓ąĄčĆčŗ MOSO ą┐čĆąĖą╝ąĄąĮčÅčÄčéčüčÅ ą▓ čüąĖčüč鹥ą╝ą░čģ ąĮą░čĆčāąČąĮąŠą│ąŠ ąŠčüą▓ąĄčēąĄąĮąĖčÅ čĆą░ąĘąĮčŗčģ ąŠčéčĆą░čüą╗ąĄą╣, ą▓ą║ą╗čÄčćą░čÅ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮąŠčüčéčī, čüąĄą╗čīčüą║ąŠąĄ čģąŠąĘčÅą╣čüčéą▓ąŠ, čéčĆą░ąĮčüą┐ąŠčĆčé ąĖ ąČąĄą╗ąĄąĘąĮčāčÄ ą┤ąŠčĆąŠą│čā. ąÆ čĆčÅą┤ąĄ čüąĄčĆąĖą╣ čĆąĄą░ą╗ąĖąĘąŠą▓ą░ąĮą░ ą▓ąŠąĘą╝ąŠąČąĮąŠčüčéčī ą┤ąĖčüčéą░ąĮčåąĖąŠąĮąĮąŠą│ąŠ ą║ąŠąĮčéčĆąŠą╗čÅ ąĖ ą┐čĆąŠą│čĆą░ą╝ą╝ąĖčĆąŠą▓ą░ąĮąĖčÅ čĆą░ą▒ąŠčéčŗ ą┐ąŠ ąĘą░ą┤ą░ąĮąĮąŠą╝čā čüčåąĄąĮą░čĆąĖčÄ. ąĀą░ąĘą▒ąĄčĆąĄą╝ čĆąĄčłąĄąĮąĖčÅ MOSO

ą┐ąŠą┤čĆąŠą▒ąĮąĄąĄ>>

|

|

|

|

|

|

ąÉą╗ąĄą║čüą░ąĮą┤čĆąø

|

ąŚą░ą│ąŠą╗ąŠą▓ąŠą║ čüąŠąŠą▒čēąĄąĮąĖčÅ: Re: ąŁą╗ąĄą║čéčĆąŠąĖčüą║čĆąŠą▓ą░čÅ čŹčĆąŠąĘąĖčÅ  ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąÆčü ąŠą║čé 18, 2015 15:39:05 |

|

| ąöčĆčāą│ ąÜąŠčéą░ |

|

ąÜą░čĆą╝ą░: 194

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖą╣: 8495

ąŚą░čĆąĄą│ąĖčüčéčĆąĖčĆąŠą▓ą░ąĮ: ą¤ąĮ ąĮąŠčÅ 30, 2009 03:00:01

ąĪąŠąŠą▒čēąĄąĮąĖą╣: 41755

ą×čéą║čāą┤ą░: ąØąĄčĆąĄąĘąĖąĮąŠą▓ą░čÅ

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖčÅ: 0

|

arkhnchul ą┐ąĖčüą░ą╗(ą░): ąÉ, ą▓ąĖąČčā, 菹║čüčéčĆčāą┤ąĄčĆąŠą╝ ąŠąĮąŠ ą┤ąĄčĆą│ą░ąĄčéčüčÅ. ąØąĄčé ą▓ ą╝čŗčüą╗čÅčģ ą┐ąŠą┐čĆąŠą▒ąŠą▓ą░čéčī 菹╗ąĄą║čéčĆąŠą┤ čüąĄčĆą▓ąŠą╣ ą║čĆąŠčģąŠčéąĮąŠą╣ ą┐ąŠą┤ąĮąĖą╝ą░čéčī/ąŠą┐čāčüą║ą░čéčī? ąÆ ą║ą░ą║ąŠą╝- č鹊 ą┤čĆąĄą▓ąĮąĄą╝ ąČčāčĆąĮą░ą╗ąĄ čŹč鹊 ą▒čŗą╗ąŠ, ąĮąŠ čéą░ą╝ "ą┐ąŠą┤ąĮčÅčéąĖąĄ/ąŠą┐čāčüą║ą░ąĮąĖąĄ ąĖą│ąŠą╗ą║ąĖ ą▒čŗą╗ąŠ ą░ą▓č鹊ą╝ą░čéąĖč湥čüą║ąĖą╝- čüą░ą╝ą░ ąĖą│ąŠą╗ą║ą░- čüčéą░ą╗čīąĮą░čÅ, ą┤ą▓ąĖą│ą░ąĄčéčüčÅ ą▓ čéčĆčāą▒ą║ąĄ- ą┐ąŠą▓ąĄčĆčģ čéčĆčāą▒ą║ąĖ- ąĮą░ą╝ąŠčéą░ąĮ 菹╗ąĄą║čéčĆąŠą╝ą░ą│ąĮąĖčé- ą┐čĆąĖ ą║ą░čüą░ąĮąĖąĖ ąĖą│ąŠą╗ą║ąŠą╣ č鹊ą║ąŠą┐čĆąŠą▓ąŠą┤čÅčēąĄą╣ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĖ- ąĖą│ąŠą╗ą║ą░ ąĮą░čćąĖąĮą░ąĄčé "ąČčāąČąČą░čéčī"- ąĖ ą▓ąŠąĘąĮąĖą║ą░ąĄčé ąĖčüą║čĆą░.

|

|

| ąÆąĄčĆąĮčāčéčīčüčÅ ąĮą░ą▓ąĄčĆčģ |

|

|

|

ąĀąĄą║ą╗ą░ą╝ą░

|

|

|

|

|

|

|

|

|

ąÉąĮą┤čĆąĄą╣ ąĪą©

|

ąŚą░ą│ąŠą╗ąŠą▓ąŠą║ čüąŠąŠą▒čēąĄąĮąĖčÅ: Re: ąŁą╗ąĄą║čéčĆąŠąĖčüą║čĆąŠą▓ą░čÅ čŹčĆąŠąĘąĖčÅ  ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ą¤ąĮ ąŠą║čé 19, 2015 04:27:28 |

|

ąÜą░čĆą╝ą░: 9

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖą╣: 340

ąŚą░čĆąĄą│ąĖčüčéčĆąĖčĆąŠą▓ą░ąĮ: ąĪčĆ ą╝ą░ą╣ 06, 2015 06:41:27

ąĪąŠąŠą▒čēąĄąĮąĖą╣: 806

ą×čéą║čāą┤ą░: ąæą╗ą░ą│ąŠą▓ąĄčēąĄąĮčüą║

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖčÅ: 0

|

|

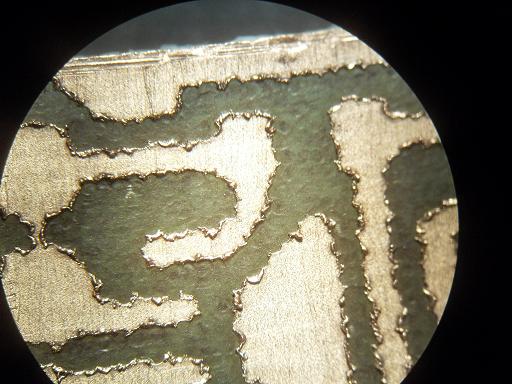

ą» ą┐čĆąŠą▓ąŠą┤ąĖą╗ 菹║čüą┐ąĄčĆąĖą╝ąĄąĮčéčŗ čüąŠ čüą╗ąĄą┤čāčÄčēąĖą╝ąĖ ą╝ą░č鹥čĆąĖą░ą╗ą░ą╝ąĖ:

ąĪčéą░ą╗čīąĮą░čÅ ą┐čĆąŠą▓ąŠą╗ąŠą║ą░ (ąŠčéąĮąŠčüąĖč鹥ą╗čīąĮąŠ ą╝čÅą│ą║ą░čÅ) - ą┐čĆąĖą▓ą░čĆąĖą▓ą░ąĄčéčüčÅ ą║ ą┐ą╗ą░č鹥.

ą©ą▓ąĄą╣ąĮą░čÅ ąĖą│ą╗ą░ - č鹊ąČąĄ ą┐čĆąĖą▓ą░čĆąĖą▓ą░ąĄčéčüčÅ.

ąæčĆąŠąĮąĘąŠą▓ą░čÅ ą┐čĆąŠą▓ąŠą╗ąŠą║ą░ - ą┐čĆąĖą▓ą░čĆąĖą▓ą░ąĄčéčüčÅ (čģąŠčéčÅ ąĮąĄ čäą░ą║čé, čćč鹊 ąŠąĮą░ ą▒čĆąŠąĮąĘąŠą▓ą░čÅ - ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ą╗ ąĮąĄčüčāčēčāčÄ ąČąĖą╗čā ąŠčé ą▓ąĖčüčīą╝ąĖąČąĖą╗čīąĮąŠą╣ ą▓ąĖč鹊ą╣ ą┐ą░čĆčŗ).

ąōčĆą░čäąĖč鹊ą▓čŗą╣ čüč鹥čƹȹĄąĮčī ąŠčé ą║ą░čĆą░ąĮą┤ą░čłą░ - čĆą░ą▒ąŠčéą░ąĄčé čģąŠčĆąŠčłąŠ, ąĮąŠ ąĄčüčéčī ąĮąĄčüą║ąŠą╗čīą║ąŠ ą▓ąŠą┐čĆąŠčüąŠą▓, ą║ąŠč鹊čĆčŗąĄ ąĮą░ą┤ąŠ ą▓čŗčÅčüąĮčÅčéčī.

ąÜąŠąĮąĖč湥čüą║ą░čÅ ąĘą░č鹊čćą║ą░ ą▒ąĄčüą┐ąŠą╗ąĄąĘąĮą░ - ą║ąŠąĮąĄčå ą▒čŗčüčéčĆąŠ ąŠą▒ą│ąŠčĆą░ąĄčé ą┤ąŠ ą┐ą╗ąŠčüą║ąŠą│ąŠ čüąŠčüč鹊čÅąĮąĖčÅ.

ąśąĘ ą╝ąĄčéą░ą╗ą╗ąŠą▓ č鹊ą╗čīą║ąŠ ą╝ąĄą┤ąĮčŗą╣ ą┐čĆąŠą▓ąŠą┤ ąĮąĄ ą┐čĆąĖą▓ą░čĆąĖą▓ą░ąĄčéčüčÅ (ąĄčüą╗ąĖ čĆą░ą▒ąŠčéą░ąĄčé ą▓ ą╝ą░čüą╗ąĄ). ąÆąŠąĘą╝ąŠąČąĮąŠ, čćč鹊 ą┤ąĄą╗ąŠ ą▓ čŹčäč乥ą║čéąĖą▓ąĮąŠą╝ ąŠčģą╗ą░ąČą┤ąĄąĮąĖąĖ.

|

|

| ąÆąĄčĆąĮčāčéčīčüčÅ ąĮą░ą▓ąĄčĆčģ |

|

|

ąĪčŹčĆ ą£čāčĆčĆ

|

ąŚą░ą│ąŠą╗ąŠą▓ąŠą║ čüąŠąŠą▒čēąĄąĮąĖčÅ: Re: ąŁą╗ąĄą║čéčĆąŠąĖčüą║čĆąŠą▓ą░čÅ čŹčĆąŠąĘąĖčÅ  ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ą¤ąĮ ąŠą║čé 19, 2015 06:11:43 |

|

| ą£ąŠą┤ąĄčĆą░č鹊čĆ |

|

ąÜą░čĆą╝ą░: 46

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖą╣: 236

ąŚą░čĆąĄą│ąĖčüčéčĆąĖčĆąŠą▓ą░ąĮ: ą¦čé ąŠą║čé 27, 2005 18:50:07

ąĪąŠąŠą▒čēąĄąĮąĖą╣: 11169

ą×čéą║čāą┤ą░: ąĖąĘ ą╝ąĄčüčé ąĮąĄ čüč鹊ą╗čī ąŠčéą┤ą░ą╗čæąĮąĮčŗčģ

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖčÅ: 0

ą£ąĄą┤ą░ą╗ąĖ: 2

|

|

ą×č湥ąĮčī ąĖąĮč鹥čĆąĄčüąĮčŗą╣ ą╝ą░č鹥čĆąĖą░ą╗, ą┤ąŠčüč鹊ą╣ąĮčŗą╣ ąŠč乊čĆą╝ą╗ąĄąĮąĖčÅ ą▓ čüčéą░čéčīčÄ .

|

|

| ąÆąĄčĆąĮčāčéčīčüčÅ ąĮą░ą▓ąĄčĆčģ |

|

|

ąźąŠą┤ąŠą║

|

ąŚą░ą│ąŠą╗ąŠą▓ąŠą║ čüąŠąŠą▒čēąĄąĮąĖčÅ: Re: ąŁą╗ąĄą║čéčĆąŠąĖčüą║čĆąŠą▓ą░čÅ čŹčĆąŠąĘąĖčÅ  ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ą¤ąĮ ąŠą║čé 19, 2015 19:33:59 |

|

| ą¤ąŠčéčĆąŠą│ą░ą╗ ą╗ą░ą┐ąŠą╣ ą┐ą░čÅą╗čīąĮąĖą║ |

ąÜą░čĆą╝ą░: 6

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖą╣: 56

ąŚą░čĆąĄą│ąĖčüčéčĆąĖčĆąŠą▓ą░ąĮ: ąÆčé ą░ą┐čĆ 21, 2009 18:56:53

ąĪąŠąŠą▒čēąĄąĮąĖą╣: 376

ą×čéą║čāą┤ą░: ąĘą░ą╝ą║ą░ą┤čīąĄ

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖčÅ: 1

|

|

ąśą╝ąĄąĄčé čüą╝čŗčüą╗ ą┐ąŠą┐čĆąŠą▒ąŠą▓ą░čéčī ą▓ąŠą╗čīčäčĆą░ą╝ąŠą▓čŗą╣ 菹╗ąĄą║čéčĆąŠą┤, čćč鹊 ą┤ą╗čÅ ą░čĆą│ąŠąĮąŠą▓ąŠą╣ čüą▓ą░čĆą║ąĖ ą┐čĆąŠą┤ą░čÄčéčüčÅ. ąĪą░ą╝čŗąĄ č鹊ąĮą║ąĖąĄ 1ą╝ą╝, ąŠčüčéą░ąĮąĄčéčüčÅ č鹊ą╗čīą║ąŠ ąĘą░č鹊čćąĖčéčī ąĖ čłčéčāčćąĮąŠ čüč鹊čÅčé ą║ąŠą┐ąĄą╣ą║ąĖ.

|

|

| ąÆąĄčĆąĮčāčéčīčüčÅ ąĮą░ą▓ąĄčĆčģ |

|

|

|

ąĀąĄą║ą╗ą░ą╝ą░

|

|

|

|

|

|

|

|

|

ąÉąĮą┤čĆąĄą╣ ąĪą©

|

ąŚą░ą│ąŠą╗ąŠą▓ąŠą║ čüąŠąŠą▒čēąĄąĮąĖčÅ: Re: ąŁą╗ąĄą║čéčĆąŠąĖčüą║čĆąŠą▓ą░čÅ čŹčĆąŠąĘąĖčÅ  ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąÆčé ąŠą║čé 20, 2015 01:28:45 |

|

ąÜą░čĆą╝ą░: 9

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖą╣: 340

ąŚą░čĆąĄą│ąĖčüčéčĆąĖčĆąŠą▓ą░ąĮ: ąĪčĆ ą╝ą░ą╣ 06, 2015 06:41:27

ąĪąŠąŠą▒čēąĄąĮąĖą╣: 806

ą×čéą║čāą┤ą░: ąæą╗ą░ą│ąŠą▓ąĄčēąĄąĮčüą║

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖčÅ: 0

|

|

ąĪ ąŠč乊čĆą╝ą╗ąĄąĮąĖąĄą╝ ą▓ čüčéą░čéčīčÄ čēąĄą║ąŠčéą╗ąĖą▓čŗą╣ ą▓ąŠą┐čĆąŠčü. ąØą░ą┐ąĖčüą░čéčī ąĮąĄą┤ąŠą╗ą│ąŠ (čāąČąĄ 27 ą┤ąĮąĄą╣ ą║ą░ą║ ąĮą░ą┐ąĖčüą░ąĮąŠ), ą░ ą▓ąŠčé čü ą┐čāą▒ą╗ąĖą║ą░čåąĖąĄą╣ ą┐čĆąŠą▒ą╗ąĄą╝čŗ. ąØą░ ą│ą╗ą░ą▓ąĮąŠą╣ ąĮą░čĆąŠą┤ ąŠą┐čÅčéčī ąĮą░čćąĖąĮą░ąĄčé ą│ą░ą┤ąŠčüčéąĖ (ąĘą░čüą╗čāąČąĄąĮąĮčŗąĄ) ą┐ąŠčéąĖčģąŠąĮčīą║čā ą┐ąĖčüą░čéčī.

ąĪ ą▓ąŠą╗čīčäčĆą░ą╝ąŠą▓čŗą╝ąĖ 菹╗ąĄą║čéčĆąŠą┤ą░ą╝ąĖ ą┤ą░ą▓ąĮąŠ čģąŠč鹥ą╗ ą┐čĆąŠą▓ąĄčĆąĖčéčī, ąĮąŠ ą▓ ą┐čĆąŠą┤ą░ąČąĄ ą┐ąŠą║ą░ ąĮąĄ ą┐ąŠą┐ą░ą┤ą░ą╗čüčÅ.

ą¤ąŠą║ąŠą┐ą░ą╗čüčÅ ą▓ ąĖąĮč鹥čĆąĮąĄč鹥. ąØą░čłčæą╗ čüą▓ąĄčćčā ąĘą░ąČąĖą│ą░ąĮąĖčÅ Denso Iridium Power čü čåąĄąĮčéčĆą░ą╗čīąĮčŗą╝ 菹╗ąĄą║čéčĆąŠą┤ąŠą╝ 0,4 ą╝ą╝. ąØąŠ čüč鹊ąĖčé 600 čĆčāą▒ą╗ąĄą╣, čćč鹊-č鹊 ąĮąĄą╝ąĮąŠą│ąŠ ąČą░ą▒ą░ ą┤ą░ą▓ąĖčé.

|

|

| ąÆąĄčĆąĮčāčéčīčüčÅ ąĮą░ą▓ąĄčĆčģ |

|

|

invNT

|

ąŚą░ą│ąŠą╗ąŠą▓ąŠą║ čüąŠąŠą▒čēąĄąĮąĖčÅ: Re: ąŁą╗ąĄą║čéčĆąŠąĖčüą║čĆąŠą▓ą░čÅ čŹčĆąŠąĘąĖčÅ  ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąÆčü ąŠą║čé 25, 2015 00:41:26 |

|

ąÜą░čĆą╝ą░: 4

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖą╣: 6

ąŚą░čĆąĄą│ąĖčüčéčĆąĖčĆąŠą▓ą░ąĮ: ąĪčĆ č乥ą▓ 09, 2011 14:54:22

ąĪąŠąŠą▒čēąĄąĮąĖą╣: 48

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖčÅ: 0

|

|

ą×č湥ąĮčī ąĖąĮč鹥čĆąĄčüąĮčŗą╣ ą╝ą░č鹥čĆąĖą░ą╗!

ąś ąŠą│čĆąŠą╝ąĮąŠąĄ ą┐ąŠą╗ąĄ ą┤ą╗čÅ ą┤ą░ą╗čīąĮąĄą╣čłąĄą│ąŠ čāčüąŠą▓ąĄčĆčłąĄąĮčüčéą▓ąŠą▓ą░ąĮąĖčÅ: ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖąĄ ą│čĆąĄą▒ąĄąĮčćą░čéčŗčģ ąĖą╝ą┐čāą╗čīčüąŠą▓, ą┐ąŠąĘą▓ąŠą╗čÅčÄčēąĖčģ čĆąĄą░ą╗ąĖąĘąŠą▓ą░čéčī "ą▒ąĄąĘčŗąĘąĮąŠčüąĮčŗą╣" čĆąĄąČąĖą╝ čĆą░ą▒ąŠčéčŗ čü čłąĄčĆąŠčģąŠą▓ą░č鹊čüčéčīčÄ ą▓ ą┐ą░čĆčā ą╝ąĖą║čĆąŠąĮ, ą░ą▓č鹊čüą╝ąĄąĮčā 菹╗ąĄą║čéčĆąŠą┤ąŠą▓ čĆą░ąĘąĮąŠą│ąŠ ą┤ąĖą░ą╝ąĄčéčĆą░, ą┐ą░čĆą░ą╗ą╗ąĄą╗čīąĮčāčÄ čĆą░ą▒ąŠčéčā ąĮąĄčüą║ąŠą╗čīą║ąĖčģ 菹╗ąĄą║čéčĆąŠą┤ąŠą▓.

ąØą░ą┐čĆą░čłąĖą▓ą░ąĄčéčüčÅ ąĖ ą┐ą░čĆą░ą╗ą╗ąĄą╗čīąĮčŗą╣ ą┐čĆąŠąĄą║čé: ą┐ąĄčĆąĄčģąŠą┤ čü 菹╗ąĄą║čéčĆąŠčŹčĆąŠąĘąĖąĖ ąĮą░ 菹╗ąĄą║čéčĆąŠčģąĖą╝ąĖčÄ.

|

|

| ąÆąĄčĆąĮčāčéčīčüčÅ ąĮą░ą▓ąĄčĆčģ |

|

|

ąÉąĮą┤čĆąĄą╣ ąĪą©

|

ąŚą░ą│ąŠą╗ąŠą▓ąŠą║ čüąŠąŠą▒čēąĄąĮąĖčÅ: Re: ąŁą╗ąĄą║čéčĆąŠąĖčüą║čĆąŠą▓ą░čÅ čŹčĆąŠąĘąĖčÅ  ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąĪą▒ ąŠą║čé 31, 2015 19:40:12 |

|

ąÜą░čĆą╝ą░: 9

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖą╣: 340

ąŚą░čĆąĄą│ąĖčüčéčĆąĖčĆąŠą▓ą░ąĮ: ąĪčĆ ą╝ą░ą╣ 06, 2015 06:41:27

ąĪąŠąŠą▒čēąĄąĮąĖą╣: 806

ą×čéą║čāą┤ą░: ąæą╗ą░ą│ąŠą▓ąĄčēąĄąĮčüą║

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖčÅ: 0

|

ą» čéčāčé ą▓čüčÅč湥čüą║ąĖ ą┐čŗčéą░čÄčüčī ąĖąĘą▒ą░ą▓ąĖčéčüčÅ ąŠčé ą▓čüčÅą║ąŠą╣ čģąĖą╝ąĖąĖ ą╗ąĖčłąĮąĄą╣, ą░ ąÆčŗ ą╝ąĮąĄ čéčāčé ą┐čĆąĄą┤ą╗ą░ą│ą░ąĄč鹥 ąŠą▒čĆą░čéąĮąŠ ą┐ąŠą╣čéąĖ. ąöąŠą▒ą░ą▓ąĖą╗ ą▓ ą┐čĆąŠą│čĆą░ą╝ą╝čā ą║ąŠą╝ą┐ąĄąĮčüą░čåąĖčÄ ą╗čÄčäčéą░ ą┐ąŠ ąŠčüąĖ X. ąóąĄą┐ąĄčĆčī ąĄčüą╗ąĖ ą║ą░čĆąĄčéą║ąĄ ąĮą░ą┤ąŠ ą┐ąĄčĆąĄą╝ąĄčüčéąĖčéčüčÅ ą▓ą╗ąĄą▓ąŠ, č鹊 ąŠąĮą░ čüąĮą░čćą░ą╗ą░ ą┐ąĄčĆąĄąĄąĘąČą░ąĄčé ąĮąĄą╝ąĮąŠą│ąŠ ą┤ą░ą╗čīčłąĄ, ą░ ą┐ąŠč鹊ą╝ č鹊ą╗čīą║ąŠ ą║ čåąĄą╗ąĖ. ą¤čĆąĖ ą┤ą▓ąĖąČąĄąĮąĖąĖ ą▓ ą┐čĆą░ą▓ąŠ čéą░ą║ąŠą│ąŠ ąĮąĄ ą┐čĆąŠąĖčüčģąŠą┤ąĖčé. ąĪąŠą▒čĆą░ą╗ ą╝ąĄčģą░ąĮąĖą║čā čŹčĆąŠąĘąĖąŠąĮąĮąŠą│ąŠ čüčéą░ąĮą║ą░ ąĮą░ą║ąŠąĮąĄčå č鹊  - ąöą▓ąĖą│ą░č鹥ą╗ąĖ ąŠčé čüčéčĆčāą╣ąĮąĖą║ą░. - ąĀąĄą╗čīčüčŗ ąĖąĘ ą┐čĆčÅą╝ąŠčāą│ąŠą╗čīąĮąŠą╣ ą░ą╗čÄą╝ąĖąĮąĖąĄą▓ąŠą╣ čéčĆčāą▒čŗ - ąÜą░čĆą║ą░čü ą▓ąĄčüčī ą┐ą╗ą░čüčéą╝ą░čüčüąŠą▓čŗą╣ (3D-ą┐čĆąĖąĮč鹥čĆ ą┐ąŠą╗ąĄąĘąĮą░čÅ ą▓ čģąŠąĘčÅą╣čüčéą▓ąĄ ą▓ąĄčēčī) - ą©ą┐ąĖą╗čīą║ąĖ čüčéčĆąŠąĖč鹥ą╗čīąĮčŗąĄ (ąĮą░ ą│ą╗ą░ąĘ ą▓ąĖą┤ąĮąŠ, čćč鹊 ą║čĆąĖą▓čŗąĄ) - ąźąŠą┤ąŠą▓čŗąĄ ą│ą░ą╣ą║ąĖ č鹊ąČąĄ ą┐ą╗ą░čüčéą╝ą░čüčüąŠą▓čŗąĄ 3ąö-ą┐ąĄčćą░čéąĮčŗąĄ ąĪą║ąŠčĆąŠčüčéčī - ą╝ąŠąČąĮąŠ čāčüąĮčāčéčī ą┐ąŠą║ą░ ą┤ąŠąĄą┤ąĄčé (ąĮąŠ ą┤ą╗čÅ čŹčĆąŠąĘąĖąŠąĮąĮąŠą│ąŠ čüčéą░ąĮą║ą░ ą┤ąŠą╗ąČąĮąŠ ą▒čŗčéčī ą┤ąŠčüčéą░č鹊čćąĮąŠ) ąĀą░ąĘčĆąĄčłąĄąĮąĖąĄ - 0,01 ą╝ą╝ ąóąŠčćąĮąŠčüčéčī ą┐ąŠ ą┐čĆąĄą┤ą▓ą░čĆąĖč鹥ą╗čīąĮčŗą╝ ąĘą░ą╝ąĄčĆą░ą╝ - 0,05 ą╝ą╝

| ąÆą╗ąŠąČąĄąĮąĖčÅ: |

pcb_electro.7z [218.87 KiB]

pcb_electro.7z [218.87 KiB]

ąĪą║ą░čćąĖą▓ą░ąĮąĖą╣: 500

|

|

|

| ąÆąĄčĆąĮčāčéčīčüčÅ ąĮą░ą▓ąĄčĆčģ |

|

|

Morroc

|

ąŚą░ą│ąŠą╗ąŠą▓ąŠą║ čüąŠąŠą▒čēąĄąĮąĖčÅ: Re: ąŁą╗ąĄą║čéčĆąŠąĖčüą║čĆąŠą▓ą░čÅ čŹčĆąŠąĘąĖčÅ  ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ą¦čé ąĮąŠčÅ 05, 2015 13:54:24 |

|

ąÜą░čĆą╝ą░: 49

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖą╣: 540

ąŚą░čĆąĄą│ąĖčüčéčĆąĖčĆąŠą▓ą░ąĮ: ą¦čé č乥ą▓ 20, 2014 18:57:55

ąĪąŠąŠą▒čēąĄąĮąĖą╣: 19607

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖčÅ: 0

|

ąÉ č乊čéą║ąĖ ą┐ą╗ą░čé ąĮąŠą▓čŗąĄ ą▒čāą┤čāčé ?  ąØčā... čłąŠą▒ 0.2 ą╗ą░ą┐ą░ ąĮą░ ą┤ąŠčĆąŠąČą║čā ą▓čüčéą░ą╗ą░. ą£ąĮąĄ ąĮčĆą░ą▓ąĖčéčüčÅ, ą┐čāčüčéčī čģąŠčéčī ą▓čüčÄ ąĮąŠčćčī ą║ąŠą▓čŗčĆčÅąĄčé, ą╗ąĖčłčī ą▒čŗ ą▒ąĄąĘ ą▓ąŠąĘąĮąĖ čü č鹊ąĮąĄčĆą░ą╝ąĖ ąĖ čģąĖą╝ąĖąĄą╣.

_________________

"ąÆčüčÅ ą▓ąŠąĄąĮąĮą░čÅ ą┐čĆąŠą┐ą░ą│ą░ąĮą┤ą░, ą▓čüąĄ ą║čĆąĖą║ąĖ, ą╗ąŠąČčī ąĖ ąĮąĄąĮą░ą▓ąĖčüčéčī ąĖčüčģąŠą┤čÅčé ąŠčé ą╗čÄą┤ąĄą╣, ą║ąŠč鹊čĆčŗąĄ ąĮą░ čŹčéčā ą▓ąŠą╣ąĮčā ąĮąĄ ą┐ąŠą╣ą┤čāčé !" / ąöąČąŠčĆą┤ąČ ą×čĆčā菹╗ą╗ /

"ąÆąŠą╣ąĮą░ - čŹč鹊,ą║ąŠą│ą┤ą░ ąĘą░ ąĖąĮč鹥čĆąĄčüčŗ ą┤čĆčāą│ąĖčģ,ą│ąĖą▒ąĮčāčé čüąŠą▓ąĄčĆčłąĄąĮąĮąŠ ą▒ąĄąĘą▓ąĖąĮąĮčŗąĄ ą╗čÄą┤ąĖ." / ąŻąĖąĮčüč鹊ąĮ ą¦ąĄčĆčćąĖą╗ą╗čī /

|

|

| ąÆąĄčĆąĮčāčéčīčüčÅ ąĮą░ą▓ąĄčĆčģ |

|

|

ąÉąĮą┤čĆąĄą╣ ąĪą©

|

ąŚą░ą│ąŠą╗ąŠą▓ąŠą║ čüąŠąŠą▒čēąĄąĮąĖčÅ: Re: ąŁą╗ąĄą║čéčĆąŠąĖčüą║čĆąŠą▓ą░čÅ čŹčĆąŠąĘąĖčÅ  ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ą¦čé ąĮąŠčÅ 05, 2015 14:40:02 |

|

ąÜą░čĆą╝ą░: 9

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖą╣: 340

ąŚą░čĆąĄą│ąĖčüčéčĆąĖčĆąŠą▓ą░ąĮ: ąĪčĆ ą╝ą░ą╣ 06, 2015 06:41:27

ąĪąŠąŠą▒čēąĄąĮąĖą╣: 806

ą×čéą║čāą┤ą░: ąæą╗ą░ą│ąŠą▓ąĄčēąĄąĮčüą║

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖčÅ: 0

|

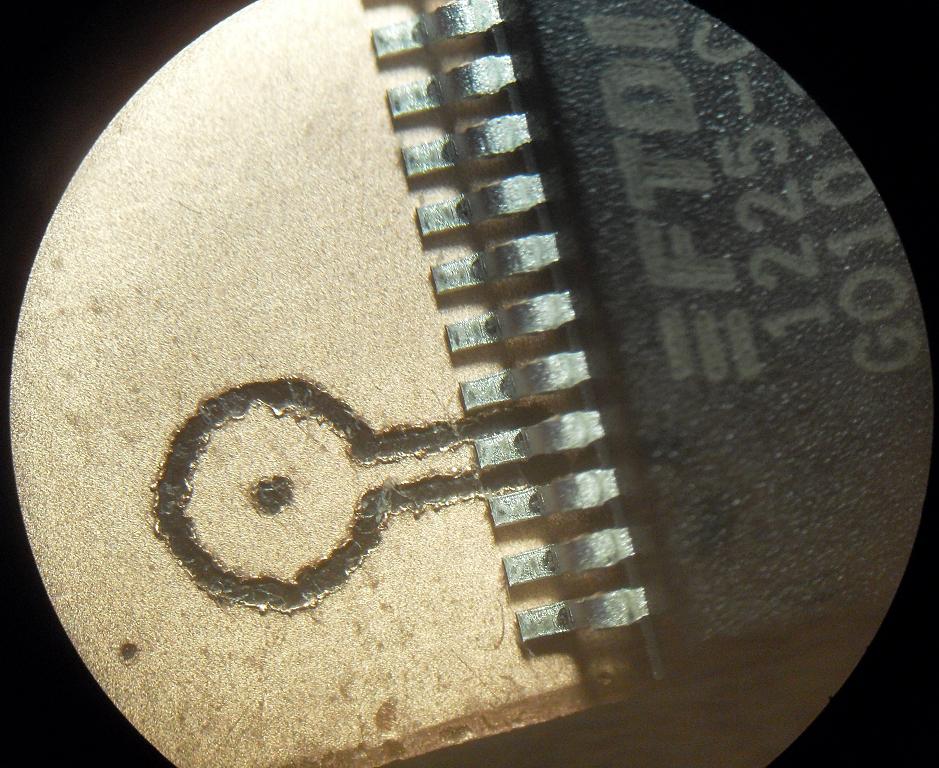

ą¤ą╗ą░čé ą┐ąŠą║ą░ ąĮąĄčé, ą┐ąĖą╗čÄ čüčéą░ąĮąŠą║. ą¤čĆąĖą┤ąĄą╗ą░ą╗ ą│ąŠą╗ąŠą▓ą║čā čü 菹╗ąĄą║čéčĆąŠą┤ąŠą╝ 0,4 ą╝ą╝. ą¤čĆąĖą▓ąŠą┤ąĖčéčüčÅ ą┤ą▓ąĖą│ą░č鹥ą╗ąĄą╝ ąŠčé ą╗ąŠčéą║ą░ CD-čĆąŠą╝ą░. ąØą░ čģąŠą╗ąŠčüčéčāčÄ čĆą░ą▒ąŠčéą░ąĄčé, ą┐ąŠą┤ ąĮą░ą┐čĆčÅąČąĄąĮąĖąĄą╝ ąĮąĄ ą┐čĆąŠą▒ąŠą▓ą░ą╗ ą┐ąŠą║ą░. ąĪ čāč鹊ąĮč湥ąĮąĖąĄą╝ ą┐čĆąŠčåąĄčüčüą░ ą▒čāą┤čā ą╝čāčćą░čéčīčüčÅ ą┐ąŠčüą╗ąĄ č鹊ą│ąŠ ą║ą░ą║ čŹč鹊 ą▓čüčæ ąĘą░čĆą░ą▒ąŠčéą░ąĄčé ąĄčüą╗ąĖ ą┐ąŠą▓ąĄąĘčæčé. ąöąŠą▒ą░ą▓ą╗čÅčÄ ą▓ ą┐čĆąŠą│čĆą░ą╝ą╝čā ą▓ąŠąĘą╝ąŠąČąĮąŠčüčéčī čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ čüčéą░ąĮą║ąŠą╝. ąØą░ą┤ąĄčÄčüčī ą▓ ą▓čŗčģąŠą┤ąĮčŗąĄ čāąČąĄ ą▒čāą┤ąĄčé č鹥čüč鹊ą▓čŗą╣ ąĘą░ą┐čāčüą║. ąĪą┐ąŠą╣ą╗ąĄčĆ

| ąÆą╗ąŠąČąĄąĮąĖčÅ: |

SDC12820.JPG [63.12 KiB]

SDC12820.JPG [63.12 KiB]

ąĪą║ą░čćąĖą▓ą░ąĮąĖą╣: 2486

|

|

|

| ąÆąĄčĆąĮčāčéčīčüčÅ ąĮą░ą▓ąĄčĆčģ |

|

|

Shaab

|

ąŚą░ą│ąŠą╗ąŠą▓ąŠą║ čüąŠąŠą▒čēąĄąĮąĖčÅ: Re: ąŁą╗ąĄą║čéčĆąŠąĖčüą║čĆąŠą▓ą░čÅ čŹčĆąŠąĘąĖčÅ  ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąÆčü ąĮąŠčÅ 08, 2015 13:53:36 |

|

ąŚą░čĆąĄą│ąĖčüčéčĆąĖčĆąŠą▓ą░ąĮ: ąÆčü č乥ą▓ 01, 2009 12:48:11

ąĪąŠąŠą▒čēąĄąĮąĖą╣: 75

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖčÅ: 0

|

|

ąóąĄą╝ą░ ą╝ąĄąĮčÅ ąŠč湥ąĮčī ąĘą░ąĖąĮč鹥čĆąĄčüąŠą▓ą░ą╗ą░.

ąĪą║ą░čćą░ą╗ ą┐čĆąŠą│čĆą░ą╝ą╝čā pcb_electro.7z, ą┐ąŠą┐čŗčéą░ą╗čüčÅ ąĘą░ą┐čāčüčéąĖčéčī - ąĮąĄ ąĘą░ą┐čāčüą║ą░ąĄčéčüčÅ, ą▓ ą┤ąĖčüą┐ąĄčéč湥čĆąĄ ą▓ąĖčüąĖčé 3 ą┐čĆąŠčåąĄčüčüą░ pcb_electro.exe.

ą¤čĆąŠčåąĄčüčüčŗ ąĮąĄ čāą▒ąĖą▓ą░čÄčéčüčÅ ąĮąĖ ą┤ąĖčüą┐ąĄčéč湥čĆąŠą╝, ąĮąĖ processexplorerom, ąĮąĖ ąĖąĘ ą║ąŠą╝ą░ąĮą┤ąĮąŠą╣ čüčéčĆąŠą║ąĖ.

ąŻ ą╝ąĄąĮčÅ ąŠą┤ąĮąŠą│ąŠ čéą░ą║?

ąś ąĄčēąĄ ą▓ąŠą┐čĆąŠčü - ą║ą░ą║ čĆąĄą░ą╗ąĖąĘąŠą▓ą░ąĮą░ ą┐ąŠą┤ą░čćą░ ą┐čĆąŠą▓ąŠą╗ąŠą║ąĖ č湥čĆąĄąĘ 菹║čüčéčĆčāą┤ąĄčĆ? ą¤ąŠą┤ą░čÄčēąĖą╣ ą▒ąŠą╗čé ąĮąĄ ąČčāąĄčé ą┐čĆąŠą▓ąŠą╗ąŠą║čā? ą¤čĆąŠą▓ąŠą╗ąŠą║ą░ ąĮąĄ ą┐čĆąŠčüą║ą░ą╗čīąĘčŗą▓ą░ąĄčé?

ąŚą░čĆą░ąĮąĄąĄ čüą┐ą░čüąĖą▒ąŠ ąĘą░ ąŠčéą▓ąĄčé.

|

|

| ąÆąĄčĆąĮčāčéčīčüčÅ ąĮą░ą▓ąĄčĆčģ |

|

|

ąÉąĮą┤čĆąĄą╣ ąĪą©

|

ąŚą░ą│ąŠą╗ąŠą▓ąŠą║ čüąŠąŠą▒čēąĄąĮąĖčÅ: Re: ąŁą╗ąĄą║čéčĆąŠąĖčüą║čĆąŠą▓ą░čÅ čŹčĆąŠąĘąĖčÅ  ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąÆčü ąĮąŠčÅ 08, 2015 14:32:29 |

|

ąÜą░čĆą╝ą░: 9

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖą╣: 340

ąŚą░čĆąĄą│ąĖčüčéčĆąĖčĆąŠą▓ą░ąĮ: ąĪčĆ ą╝ą░ą╣ 06, 2015 06:41:27

ąĪąŠąŠą▒čēąĄąĮąĖą╣: 806

ą×čéą║čāą┤ą░: ąæą╗ą░ą│ąŠą▓ąĄčēąĄąĮčüą║

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖčÅ: 0

|

ą¤čĆąŠą│čĆą░ą╝ą░ ą▓ čŹč鹊ą╣ ą▓ąĄčĆčüąĖąĖ ąŠč湥ąĮčī ą┐čĆąŠčüčéą░čÅ, ąŠąĮą░ ąĮąĄ ąĖčüą┐ąŠą╗čīąĘčāąĄčé ąĮąĖą║ą░ą║ąĖčģ ą▒ąĖą▒ą╗ąĖąŠč鹥ą║, čäčĆąĄą╣ą╝ą▓ąŠčĆą║ąŠą▓ ąĖ čüą┐ąĄčåąĖčäąĖčćąĮčŗčģ ąĖąĮč鹥čĆč乥ą╣čüąŠą▓. ą×ą▒čŗčćąĮąŠąĄ Win32 ą┐čĆąĖą╗ąŠąČąĄąĮąĖąĄ. ąÆąŠąĘą╝ąŠąČąĮąŠ ą┐čĆąĖčćąĖąĮą░ ą▓ č鹊ą╝, čćč鹊 ąŠąĮą░ ą┐čŗčéą░ąĄčéčüčÅ ą┐čĆąŠčćąĖčéą░čéčī/ąĘą░ą┐ąĖčüą░čéčī ąĮąĄą║ąŠč鹊čĆčŗąĄ čäą░ą╣ą╗čŗ ą▓ čüą▓ąŠąĄą╣ ą┐ą░ą┐ą║ąĄ, ą░ ą▓ąĖąĮą┤ą░ ąĖą╗ąĖ ą░ąĮčéąĖą▓ąĖčĆčāčü ąĄą╣ ąĮąĄ ą┤ą░čæčé. ąĢčēčæ ą║ą░ą║ ą▓ą░čĆąĖą░ąĮčé ąÆčŗ ą┐čŗčéą░ąĄč鹥čüčī ąĘą░ą┐čāčüčéąĖčéčī ąĄčæ ą┐čĆčÅą╝ąŠ ąĖąĘ ą░čĆčģąĖą▓ą░, ą▓ čŹč鹊ą╝ čüą╗čāčćą░ąĄ č鹊ąČąĄ ą╝ąŠąČąĄčé ąĮąĄ ąĮą░ą╣čéąĖ ą║ąŠąĮčäąĖą│čāčĆą░čåąĖąŠąĮąĮčŗąĄ čäą░ą╣ą╗čŗ. ąĀąĄąČąĖą╝ čüąŠą▓ą╝ąĄčüčéąĖą╝ąŠčüčéąĖ čü WinXP č鹊ąČąĄ ą╝ąŠąČąĄčé ą┐ąŠą╝ąŠčćčī. ą¤ąŠą┤ ąÆąĖčüč鹊ą╣ čü ą┐čĆą░ą▓ą░ą╝ąĖ ąŠą▒čŗčćąĮąŠą│ąŠ ą┐ąŠą╗čīąĘąŠą▓ą░č鹥ą╗čÅ ąĘą░ą┐čāčüą║ą░ąĄčéčüčÅ ąĮąŠčĆą╝ą░ą╗čīąĮąŠ (ąĖąĘ ą┐ą░ą┐ą║ąĖ ąöąŠą║čāą╝ąĄąĮčéčŗ). ą¤čĆąŠą▓ąŠą╗ąŠą║ą░ ąĮąĄ ą┐ąŠą┤ą░čæčéčüčÅ č湥čĆąĄąĘ 菹║čüčéčĆčāą┤ąĄčĆ.  ąóą░ą╝ ąŠčéą┤ąĄą╗čīąĮčŗą╣ ą╝ąĄčģą░ąĮąĖąĘą╝ ą┐ąŠą┤ą░čćąĖ ą┤ąŠą┐ąĄčćą░čéą░ąĮ ąĖ ą┐čĆąĖą║čĆčāč湥ąĮ ąĮą░ ąĮą░ 菹║čüčéčĆčāą┤ąĄčĆ. ą» ą┤čāą╝ą░ą╗ ą┐čĆąŠą┐čāčüčéąĖčéčī ą┐čĆčÅą╝ąŠ č湥čĆąĄąĘ 菹║čüčéčĆčāą┤ąĄčĆ, ąĮąŠ ą┐ąŠč鹊ą╝ ą┐ąŠą┤čāą╝ą░ą╗ąŠčüčī, čćč鹊 ą┐čĆąŠą▓ąŠą╗ąŠą║ą░ ą▒čāą┤ąĄčé ąĖąĘąĮą░čłąĖą▓ą░čéčī čüąŠą┐ą╗ąŠ. ąÉ ąĄčēčæ ą┐ąŠąĘą┤čĆą░ą▓ą╗čÅčÄ čüą░ą╝ čüąĄą▒čÅ čü ąĘą░ą┐čāčüą║ąŠą╝ čüčéą░ąĮą║ą░ ą▓ 菹║čüą┐ą╗čāą░čéą░čåąĖčÄ. ąĪąĄą╣čćą░čü ą┐čĆąŠąČąĖą│ą░ąĄčé ą┐ą╗ą░čéčā ą┐čĆąĄąŠą▒čĆą░ąĘąŠą▓ą░č鹥ą╗čÅ ąĮą░ą┐čĆčÅąČąĄąĮąĖčÅ čüą░ą╝ ą┤ą╗čÅ čüąĄą▒čÅ. ąØąŠ ą│ąŠą╗ąŠą▓ąŠą╣ čłąĄą▓ąĄą╗ąĖčé ą╝ąĄ-ąĄ-ąĄ-ąĄą┤ą╗ąĄąĮąĮąŠ, čüą╗ąĄą┤čāčÄčēąĖą╝ čŹčéą░ą┐ąŠą╝ ąĮą░ą▓ąĄčĆąĮąŠąĄ ą▒čāą┤ąĄčé ą┐ąŠą▓čŗčłąĄąĮąĖąĄ ąĮą░ą┐čĆčÅąČąĄąĮąĖčÅ ąĮą░ ą┤ą▓ąĖą│ą░č鹥ą╗čÅčģ.

|

|

| ąÆąĄčĆąĮčāčéčīčüčÅ ąĮą░ą▓ąĄčĆčģ |

|

|

Shaab

|

ąŚą░ą│ąŠą╗ąŠą▓ąŠą║ čüąŠąŠą▒čēąĄąĮąĖčÅ: Re: ąŁą╗ąĄą║čéčĆąŠąĖčüą║čĆąŠą▓ą░čÅ čŹčĆąŠąĘąĖčÅ  ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąÆčü ąĮąŠčÅ 08, 2015 15:07:00 |

|

ąŚą░čĆąĄą│ąĖčüčéčĆąĖčĆąŠą▓ą░ąĮ: ąÆčü č乥ą▓ 01, 2009 12:48:11

ąĪąŠąŠą▒čēąĄąĮąĖą╣: 75

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖčÅ: 0

|

|

ąÉ ą╝ąŠąČąĮąŠ č乊č鹊 ą╝ąĄčģą░ąĮąĖąĘą╝ą░ ą┐ąŠą║čĆčāą┐ąĮąĄąĄ?

|

|

| ąÆąĄčĆąĮčāčéčīčüčÅ ąĮą░ą▓ąĄčĆčģ |

|

|

ąÉąĮą┤čĆąĄą╣ ąĪą©

|

ąŚą░ą│ąŠą╗ąŠą▓ąŠą║ čüąŠąŠą▒čēąĄąĮąĖčÅ: Re: ąŁą╗ąĄą║čéčĆąŠąĖčüą║čĆąŠą▓ą░čÅ čŹčĆąŠąĘąĖčÅ  ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąÆčü ąĮąŠčÅ 08, 2015 15:35:07 |

|

ąÜą░čĆą╝ą░: 9

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖą╣: 340

ąŚą░čĆąĄą│ąĖčüčéčĆąĖčĆąŠą▓ą░ąĮ: ąĪčĆ ą╝ą░ą╣ 06, 2015 06:41:27

ąĪąŠąŠą▒čēąĄąĮąĖą╣: 806

ą×čéą║čāą┤ą░: ąæą╗ą░ą│ąŠą▓ąĄčēąĄąĮčüą║

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖčÅ: 2

|

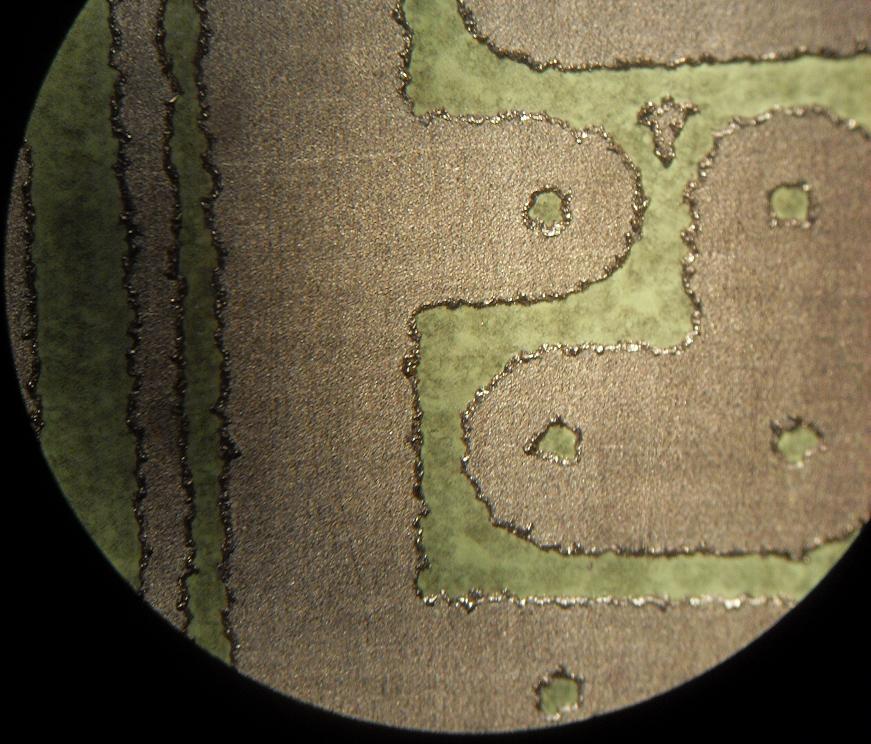

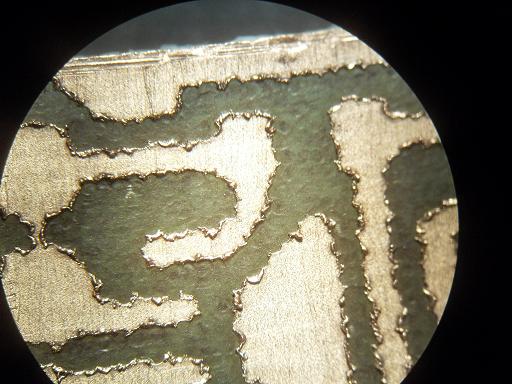

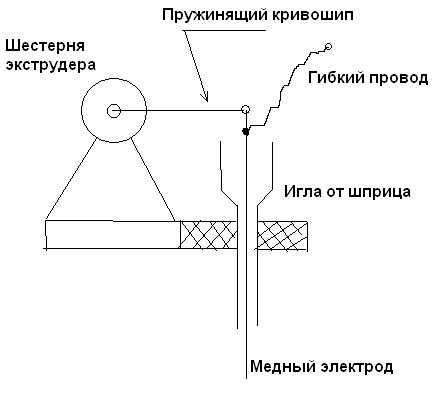

ą×čĆąĖą│ąĖąĮą░ą╗ č乊č鹊ą│čĆą░čäąĖąĖ č湥ą│ąŠ č鹊 ą┐ąŠč鹥čĆčÅą╗čüčÅ.  ąØą░ čłąĄčüč鹥čĆąĮąĄ ą┤ą▓ąĖą│ą░č鹥ą╗čÅ čŹą║čüčéčĆčāą┤ąĄčĆą░ ąĘą░ą║čĆąĄą┐ą╗ąĄąĮ ą┤ąĄčƹȹ░č鹥ą╗čī (ąŠą┤ąĄčé ąĮą░ č鹊čĆčćą░čēąĖą╣ ą║ąŠąĮčćąĖą║ ą▓ą░ą╗ą░ ą┤ą▓ąĖą│ą░č鹥ą╗čÅ ąĖ ą┐čĆąĖą║čĆčāč湥ąĮ ą╝ą░ą╗ąĄąĮčīą║ąĖą╝ čłčāčĆčāą┐čćąĖą║ąŠą╝ ą║ ą▒ąŠą║ąŠą▓ąŠą╣ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĖ čłąĄčüč鹥čĆąĮąĖ). ąÆ ą┤ąĄčƹȹ░č鹥ą╗čī ą▓čüčéą░ą▓ą╗ąĄąĮ ą┐čĆčāąČąĖąĮčÅčēąĖą╣ ą║čĆąĖą▓ąŠčłąĖą┐ (č鹊ąĮą║ą░čÅ čüčéą░ą╗čīąĮą░čÅ ą│ąĖčéą░čĆąĮą░čÅ čüčéčĆčāąĮą░). ąØą░ ą║ąŠąĮčćąĖą║ąĄ ą║čĆąĖą▓ąŠčłąĖą┐ą░ ą┐ąĄč鹥ą╗čīą║ą░, čüą▓ąĖčéą░čÅ čü ą┐ąĄč鹥ą╗čīą║ąŠą╣ ąĮą░ 菹╗ąĄą║čéčĆąŠą┤ąĄ. ąÜ 菹╗ąĄą║čéčĆąŠą┤čā ą▓ ą▓ąĄčĆčģąĮąĄą╣ čćą░čüčéąĖ ą┐čĆąĖą┐ą░čÅąĮ ą│ąĖą▒ą║ąĖą╣ ą┐čĆąŠą▓ąŠą┤. ąØą░ ą║ą░čĆąĄčéą║ąĄ ąĘą░ą║čĆąĄą┐ą╗ąĄąĮ ąĮą░ą┐ąĄčćą░čéą░ąĮąĮčŗą╣ ą┤ąĄčƹȹ░č鹥ą╗čī. ąÆ ą┤ąĄčƹȹ░č鹥ą╗čī ą▓čéą░ą▓ą╗ąĄąĮą░ ąĖą│ą╗ą░ ąŠčé čłą┐čĆąĖčåą░. ąŁą╗ąĄą║čéčĆąŠą┤ ą▓čüčéą░ą▓ą╗ąĄąĮ ą▓ ąĖą│ą╗čā. ąĪą▓ąĄčĆčģčā ą▓ ą▓ąŠčĆąŠąĮą║čā ąĖą│ą╗čŗ ą║ą░ą┐ąĮčāč鹊 ą╝ą░čłąĖąĮąĮąŠąĄ ą╝ą░čüą╗ąŠ. ąŻ ąĮąĄą║ąŠč鹊čĆčŗčģ ąĖą│ą╗ ą▓ąĮčāčéčĆąĄąĮąĮčÅčÅ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéčī ąŠč湥ąĮčī čłąĄčĆčłą░ą▓ą░čÅ, ą┐čĆąĖčłą╗ąŠčüčī ą┐ąŠą╗ąĖčĆąŠą▓ą░čéčī, ąĮąŠ ąĄčüčéčī ąĖ ąĮąŠčĆą╝ą░ą╗čīąĮčŗąĄ.

|

|

| ąÆąĄčĆąĮčāčéčīčüčÅ ąĮą░ą▓ąĄčĆčģ |

|

|

arkhnchul

|

ąŚą░ą│ąŠą╗ąŠą▓ąŠą║ čüąŠąŠą▒čēąĄąĮąĖčÅ: Re: ąŁą╗ąĄą║čéčĆąŠąĖčüą║čĆąŠą▓ą░čÅ čŹčĆąŠąĘąĖčÅ  ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąÆčü ąĮąŠčÅ 08, 2015 15:38:28 |

|

ąÜą░čĆą╝ą░: 38

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖą╣: 618

ąŚą░čĆąĄą│ąĖčüčéčĆąĖčĆąŠą▓ą░ąĮ: ą¤ąĮ ą░ą┐čĆ 06, 2015 11:01:53

ąĪąŠąŠą▒čēąĄąĮąĖą╣: 3092

ą×čéą║čāą┤ą░: ą╝ąŠčüą║ą▓ą░, čāčäą░

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖčÅ: 0

|

ą░ ą┐ąŠ ą┐ąŠą▓ąŠą┤čā ąÉąĮą┤čĆąĄą╣ ąĪą© ą┐ąĖčüą░ą╗(ą░): ąōčĆą░čäąĖč鹊ą▓čŗą╣ čüč鹥čƹȹĄąĮčī ąŠčé ą║ą░čĆą░ąĮą┤ą░čłą░ - čĆą░ą▒ąŠčéą░ąĄčé čģąŠčĆąŠčłąŠ, ąĮąŠ ąĄčüčéčī ąĮąĄčüą║ąŠą╗čīą║ąŠ ą▓ąŠą┐čĆąŠčüąŠą▓, ą║ąŠč鹊čĆčŗąĄ ąĮą░ą┤ąŠ ą▓čŗčÅčüąĮčÅčéčī. ąĮąĄą╗čīąĘčÅ ą╗ąĖ ą┐ąŠą┐ąŠą┤čĆąŠą▒ąĮąĄąĄ?

|

|

| ąÆąĄčĆąĮčāčéčīčüčÅ ąĮą░ą▓ąĄčĆčģ |

|

|

ąÉąĮą┤čĆąĄą╣ ąĪą©

|

ąŚą░ą│ąŠą╗ąŠą▓ąŠą║ čüąŠąŠą▒čēąĄąĮąĖčÅ: Re: ąŁą╗ąĄą║čéčĆąŠąĖčüą║čĆąŠą▓ą░čÅ čŹčĆąŠąĘąĖčÅ  ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąöąŠą▒ą░ą▓ą╗ąĄąĮąŠ: ąÆčü ąĮąŠčÅ 08, 2015 15:47:40 |

|

ąÜą░čĆą╝ą░: 9

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖą╣: 340

ąŚą░čĆąĄą│ąĖčüčéčĆąĖčĆąŠą▓ą░ąĮ: ąĪčĆ ą╝ą░ą╣ 06, 2015 06:41:27

ąĪąŠąŠą▒čēąĄąĮąĖą╣: 806

ą×čéą║čāą┤ą░: ąæą╗ą░ą│ąŠą▓ąĄčēąĄąĮčüą║

ąĀąĄą╣čéąĖąĮą│ čüąŠąŠą▒čēąĄąĮąĖčÅ: 0

|

|

1. ąÜą░čĆą░ąĮą┤ą░čłąĮčŗą╣ čüč鹥čƹȹĄąĮčī ąĖą╝ąĄąĄčé ą┤ąĖą░ą╝ąĄčéčĆ 0,5 ą╝ą╝ (č鹊ą╗čüč鹊ą▓ą░čé) ąĖ ą│ą┤ąĄ ą▓ąĘčÅčéčī čüč鹥čƹȹĮąĖ ą┐ąŠč鹊ąĮčīčłąĄ ąĮąĄą┐ąŠąĮčÅčéąĮąŠ.

2. ą¤čĆąĖ ą┤ąĖą░ą╝ąĄčéčĆąĄ 0,5 ą│čĆą░čäąĖčé ą┤ąŠčüčéą░č鹊čćąĮąŠ ą┐čĆąŠč湥ąĮ (ą┤ą░ąČąĄ ą╗čāčćčłąĄ ą╝ąĄą┤ąĖ), ąĮąŠ ą║ą░ą║ ąŠąĮ čüąĄą▒čÅ ą┐ąŠą▓ąĄą┤čæčé ą┐čĆąĖ ą┤ąĖą░ą╝ąĄčéčĆąĄ 0,3 ąĮąĄą┐ąŠąĮčÅčéąĮąŠ.

3. ą» 菹║čüą┐ąĄčĆąĖą╝ąĄąĮčéąĖčĆąŠą▓ą░ą╗ čü ą┤ąĄčĆąĄą▓čÅąĮąĮčŗą╝ ą║ą░čĆą░ąĮą┤ą░čłąŠą╝ (č鹊ą╗čüčéčŗą╣ čüč鹥čƹȹĄąĮčī) ąĖ ąĄą│ąŠ čüąŠą┐čĆąŠčéąĖą▓ą╗ąĄąĮąĖąĄ ą▒čŗą╗ąŠ ą┤ąŠčüčéą░č鹊čćąĮąŠ ą╝ą░ą╗ąĄąĮčīą║ąĖą╝, ąĮąŠ ą┐čĆąĖ ą┤ąĖą╝ąĄčéčĆąĄ 0,5 - 0,3 ąŠąĮąŠ ą▒čāą┤ąĄčé ąĮą░ą╝ąĮąŠą│ąŠ ą▓čŗčłąĄ. ąÆąŠąĘą╝ąŠąČąĮąŠ ą┐ąŠčéčĆąĄą▒čāąĄčéčüčÅ ąĖąĘąŠą▒čĆąĄčéą░čéčī čüą┐ąĄčåąĖą░ą╗čīąĮčŗą╣ ąĘą░ąČąĖą╝ ą┤ą╗čÅ ą┐ąŠą┤ą░čćąĖ ą┐ąĖčéą░ąĮąĖčÅ čüčĆą░ąĘčā ą║ ąĮąĖąČąĮąĄą╝čā ą║ąŠąĮčåčā.

4. ąØąĄ ą┐čĆąŠčĆą░ą▒ąŠčéą░ąĮ ą╝ąĄčģą░ąĮąĖąĘą╝ ą┐ąŠą┤ą░čćąĖ. ąóąŠčé čćč鹊 ąĮą░čĆąĖčüąŠą▓ą░ąĮ ą▓čŗčłąĄ ą┤ą╗čÅ ą│čĆą░čäąĖčéą░ ąĮąĄ ą┐ąŠą╣ą┤čæčé.

|

|

| ąÆąĄčĆąĮčāčéčīčüčÅ ąĮą░ą▓ąĄčĆčģ |

|

|

|

ąĪčéčĆą░ąĮąĖčåą░ 1 ąĖąĘ 5

|

[ ąĪąŠąŠą▒čēąĄąĮąĖą╣: 97 ] |

, , , , |

ąÜč鹊 čüąĄą╣čćą░čü ąĮą░ č乊čĆčāą╝ąĄ |

ąĪąĄą╣čćą░čü čŹč鹊čé č乊čĆčāą╝ ą┐čĆąŠčüą╝ą░čéčĆąĖą▓ą░čÄčé: zloikakpes ąĖ ą│ąŠčüčéąĖ: 13 |

|

ąÆčŗ ąĮąĄ ą╝ąŠąČąĄč鹥 ąĮą░čćąĖąĮą░čéčī č鹥ą╝čŗ

ąÆčŗ ąĮąĄ ą╝ąŠąČąĄč鹥 ąŠčéą▓ąĄčćą░čéčī ąĮą░ čüąŠąŠą▒čēąĄąĮąĖčÅ

ąÆčŗ ąĮąĄ ą╝ąŠąČąĄč鹥 čĆąĄą┤ą░ą║čéąĖčĆąŠą▓ą░čéčī čüą▓ąŠąĖ čüąŠąŠą▒čēąĄąĮąĖčÅ

ąÆčŗ ąĮąĄ ą╝ąŠąČąĄč鹥 čāą┤ą░ą╗čÅčéčī čüą▓ąŠąĖ čüąŠąŠą▒čēąĄąĮąĖčÅ

ąÆčŗ ąĮąĄ ą╝ąŠąČąĄč鹥 ą┤ąŠą▒ą░ą▓ą╗čÅčéčī ą▓ą╗ąŠąČąĄąĮąĖčÅ

|

|

|