| –§–æ—Ä—É–º –Ý–∞–¥–∏–æ–ö–æ—Ç https://radiokot.ru/forum/ |

|

| –≠–ª–µ–∫—Ç—Ä–æ–∏—Å–∫—Ä–æ–≤–∞—è —ç—Ä–æ–∑–∏—è https://radiokot.ru/forum/viewtopic.php?f=8&t=122141 |

–°—Ç—Ä–∞–Ω–∏—Ü–∞ 1 –∏–∑ 5 |

| –ê–≤—Ç–æ—Ä: | –ê–Ω–¥—Ä–µ–π –°–® [ –í—Å –æ–∫—Ç 18, 2015 11:46:45 ] |

| –ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: | –≠–ª–µ–∫—Ç—Ä–æ–∏—Å–∫—Ä–æ–≤–∞—è —ç—Ä–æ–∑–∏—è |

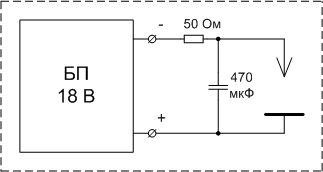

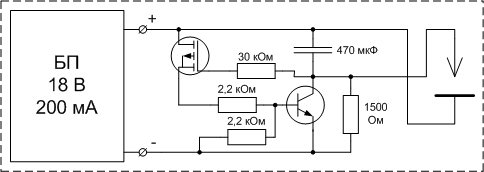

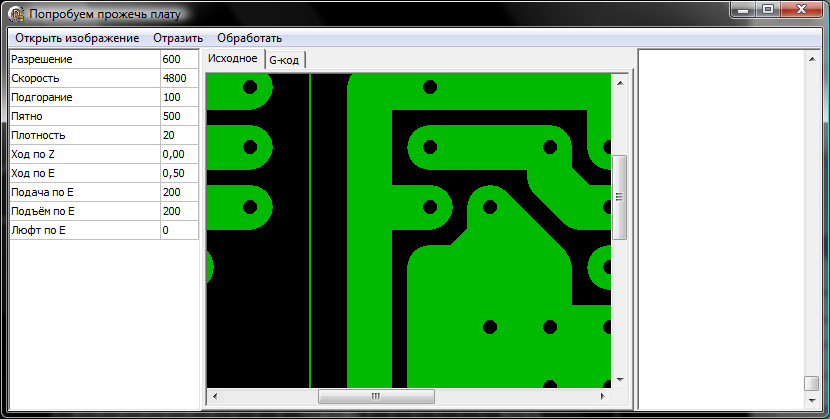

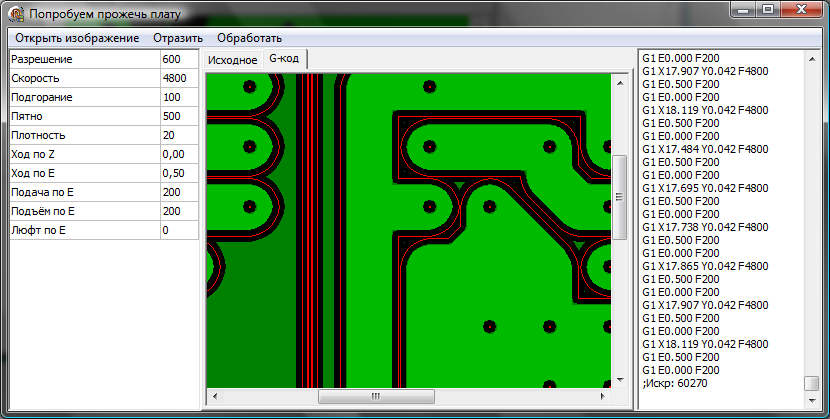

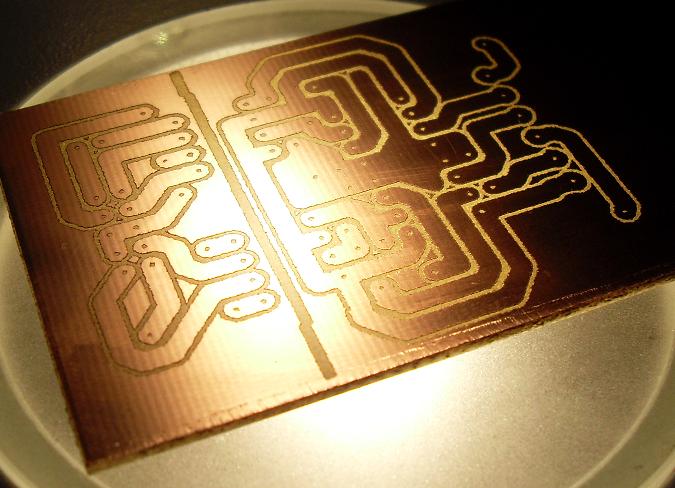

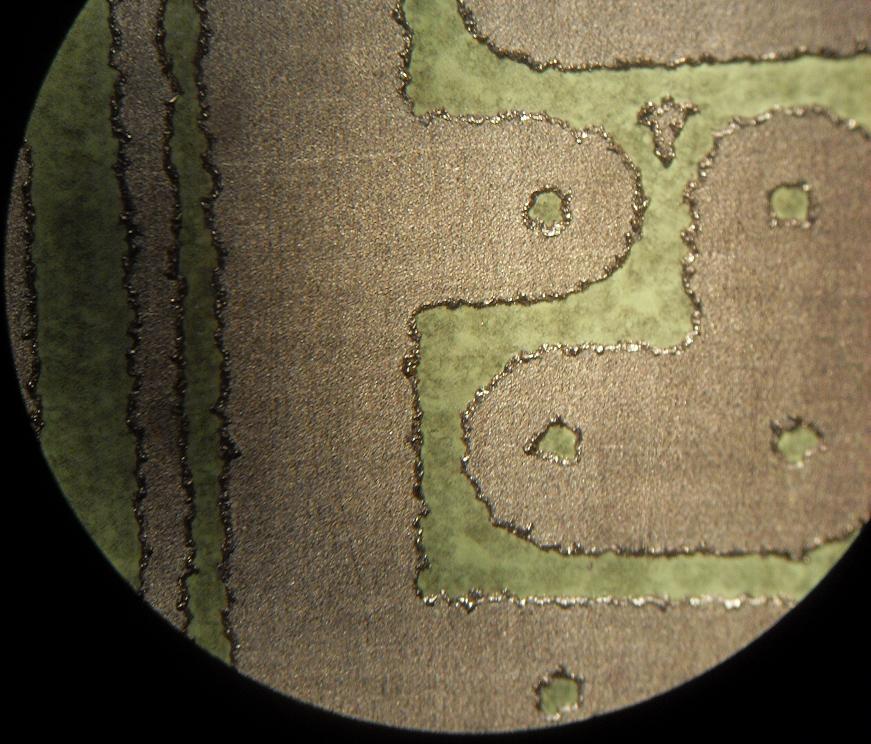

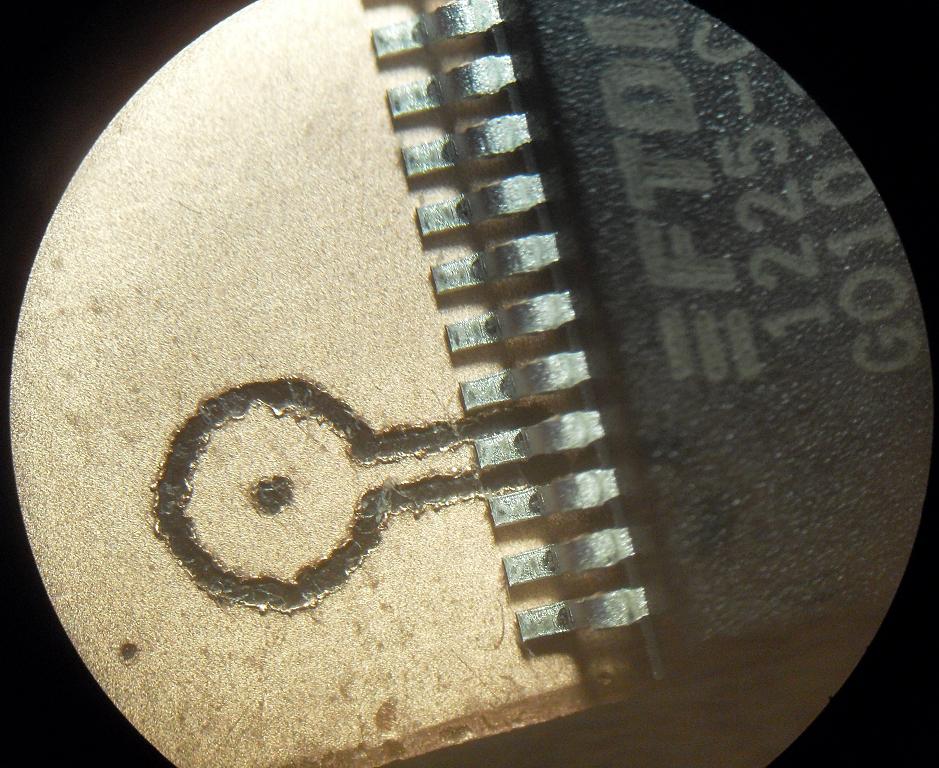

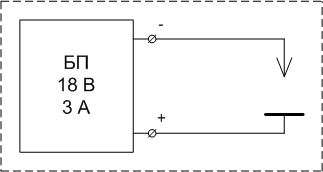

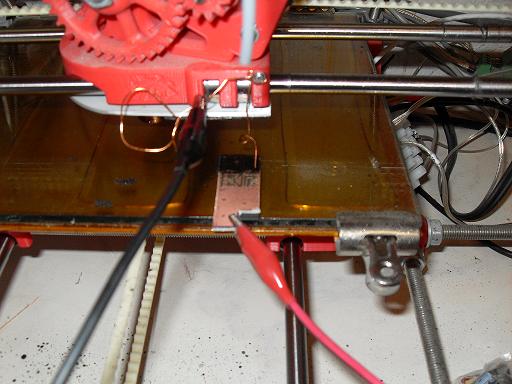

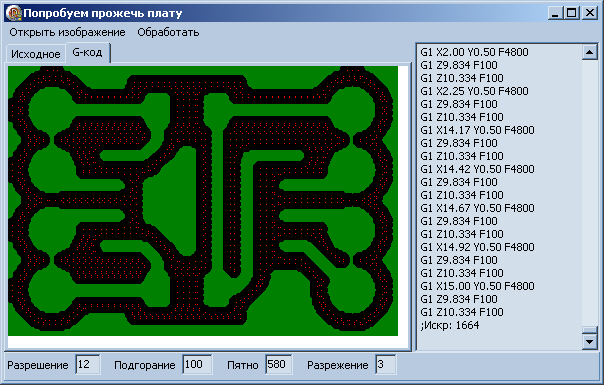

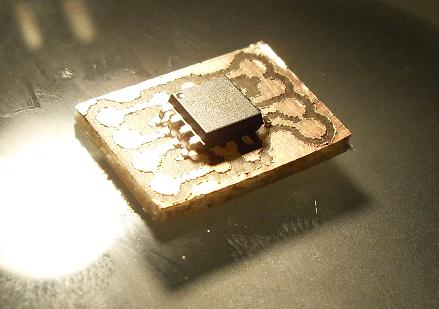

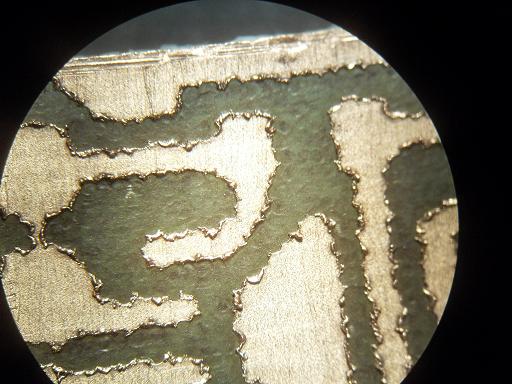

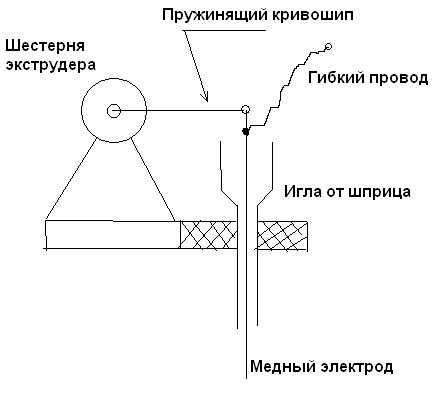

–ü–æ—Å–º–æ—Ç—Ä–µ–≤ –æ–¥–Ω–∞–∂–¥—ã –≤ –∏–Ω—Ç–µ—Ä–Ω–µ—Ç–µ —Ä–µ–ø–æ—Ä—Ç–∞–∂ –æ –≤—ã—Å—Ç–∞–≤–∫–µ –ø—Ä–æ–º—ã—à–ª–µ–Ω–Ω–æ–≥–æ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è, —è –≤–ø–µ—á–∞—Ç–ª–∏–ª—Å—è —Ä–∞–±–æ—Ç–æ–π —ç–ª–µ–∫—Ç—Ä–æ—ç—Ä–æ–∑–∏–æ–Ω–Ω–æ–≥–æ —Å—Ç–∞–Ω–∫–∞, –∫–æ—Ç–æ—Ä—ã–π –≤—ã–ø–∏–ª–∏–≤–∞–ª –¥–µ—Ç–∞–ª—å –∏–∑ —Å—Ç–∞–ª—å–Ω–æ–π –±–æ–ª–≤–∞–Ω–∫–∏, –∏ —Ä–µ—à–∏–ª –ø—Ä–∏—Å—Ç—Ä–æ–∏—Ç—å –∏–¥–µ—é –∫ –∏–∑–≥–æ—Ç–æ–≤–ª–µ–Ω–∏—é –ø–µ—á–∞—Ç–Ω—ã—Ö –ø–ª–∞—Ç (–Ω–µ —è –ø–µ—Ä–≤—ã–π –∫–æ–Ω–µ—á–Ω–æ). –°–∞–º–æ–π –ø—Ä–∏–≤–ª–µ–∫–∞—Ç–µ–ª—å–Ω–æ–π —á–µ—Ä—Ç–æ–π —Ç–µ—Ö–Ω–æ–ª–æ–≥–∏–∏ —è–≤–ª—è–µ—Ç—Å—è –∏–∑–≥–æ—Ç–æ–≤–ª–µ–Ω–∏–µ –ø–ª–∞—Ç—ã –≤ –æ–¥–Ω—É –æ–ø–µ—Ä–∞—Ü–∏—é ‚Äì –ø–æ–ª–æ–∂–∏–ª —Ñ–æ–ª—å–≥–∏—Ä–æ–≤–∞–Ω–Ω—ã–π —Ç–µ–∫—Å—Ç–æ–ª–∏—Ç, –¥–æ—Å—Ç–∞–ª –ø–µ—á–∞—Ç–∫—É. –û—Ç–ø–∞–¥–∞–µ—Ç –¥–∞–∂–µ –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ—Å—Ç—å –ø—Ä–µ–¥–≤–∞—Ä–∏—Ç–µ–ª—å–Ω–æ–π –æ—á–∏—Å—Ç–∫–∏ –∑–∞–≥–æ—Ç–æ–≤–∫–∏. –í—Ç–æ—Ä–æ–µ —Å—É—â–µ—Å—Ç–≤–µ–Ω–Ω–æ–µ –ø—Ä–µ–∏–º—É—â–µ—Å—Ç–≤–æ ‚Äì –º–∏–Ω–∏–º–∞–ª—å–Ω–æ–µ –∫–æ–ª–∏—á–µ—Å—Ç–≤–æ –∏ —Å—Ç–æ–∏–º–æ—Å—Ç—å —Ä–∞—Å—Ö–æ–¥–Ω—ã—Ö –º–∞—Ç–µ—Ä–∏–∞–ª–æ–≤, —Å—Ä–µ–¥–∏ –∫–æ—Ç–æ—Ä—ã—Ö –Ω–µ—Ç —Ö–∏–º.—Ä–µ–∞–∫—Ç–∏–≤–æ–≤. –ü–æ —Å—Ä–∞–≤–Ω–µ–Ω–∏—é —Å –≤—ã—Ä–µ–∑–∞–Ω–∏–µ–º –ø–ª–∞—Ç —Ñ—Ä–µ–∑–µ—Ä–Ω—ã–º —Å—Ç–∞–Ω–∫–æ–º —Å–Ω–∏–∂–∞—é—Ç—Å—è —Ç—Ä–µ–±–æ–≤–∞–Ω–∏—è –∫ –ø—Ä–æ—á–Ω–æ—Å—Ç–∏ –∏ –∂—ë—Å—Ç–∫–æ—Å—Ç–∏ –∫–∞—Ä–∫–∞—Å–∞. –≠–ª–µ–∫—Ç—Ä–æ-–º–µ—Ö–∞–Ω–∏—á–µ—Å–∫–∞—è —á–∞—Å—Ç—å –ü—Ä–∏–Ω—Ü–∏–ø–∏–∞–ª—å–Ω–æ —É—Å—Ç—Ä–æ–π—Å—Ç–≤–æ –¥–æ—Å—Ç–∞—Ç–æ—á–Ω–æ –ø—Ä–æ—Å—Ç–æ–µ ‚Äì 3D-–ø—Ä–∏–Ω—Ç–µ—Ä –æ–ø—É—Å–∫–∞–µ—Ç –æ—Ç—Ä–∏—Ü–∞—Ç–µ–ª—å–Ω—ã–π —ç–ª–µ–∫—Ç—Ä–æ–¥ –Ω–∞ –∑–∞–≥–æ—Ç–æ–≤–∫—É, –Ω–∞—Ö–æ–¥—è—â—É—é—Å—è –ø–æ–¥ –ø–æ–ª–æ–∂–∏—Ç–µ–ª—å–Ω—ã–º –ø–æ—Ç–µ–Ω—Ü–∏–∞–ª–æ–º. –í–æ–∑–Ω–∏–∫–∞—é—â–∞—è –ø—Ä–∏ —ç—Ç–æ–º –¥—É–≥–∞, –ø—Ä–æ–∂–∏–≥–∞–µ—Ç –º–µ–¥–Ω—ã–π —Å–ª–æ–π –≤ –º–µ—Å—Ç–µ –∫–æ–Ω—Ç–∞–∫—Ç–∞. –°–ª–µ–¥—É—é—â–∞—è —Ç–æ—á–∫–∞ –≤—ã–∂–∏–≥–∞–µ—Ç—Å—è —Å –ø–µ—Ä–µ–∫—Ä—ã—Ç–∏–µ–º –∏ —Ç–∞–∫–∏–º –æ–±—Ä–∞–∑–æ–º —Ä–∞—Å—Ç—Ä–æ–≤–æ–µ –∏–∑–æ–±—Ä–∞–∂–µ–Ω–∏–µ –ø–µ—Ä–µ–Ω–æ—Å–∏—Ç—Å—è –Ω–∞ –ø–ª–∞—Ç—É. –¢—É—Ç —Å—Ç–æ–∏—Ç—å –æ—Ç–º–µ—Ç–∏—Ç—å, —á—Ç–æ –ø—Ä–∏ –∏—Å–ø–æ–ª—å–∑–æ–≤–∞–Ω–∏–∏ –≤–µ–∫—Ç–æ—Ä–Ω–æ–π –≥—Ä–∞—Ñ–∏–∫–∏ –≤–æ–∑–º–æ–∂–Ω–∞ —Å–∏—Ç—É–∞—Ü–∏—è, –∫–æ–≥–¥–∞ –º–µ—Å—Ç–æ –ø–æ–¥–∫–ª—é—á–µ–Ω–∏—è –∑–∞–≥–æ—Ç–æ–≤–∫–∏ –∫ –±–ª–æ–∫—É –ø–∏—Ç–∞–Ω–∏—è –±—É–¥–µ—Ç –æ—Ç—Ä–µ–∑–∞–Ω–æ –æ—Ç –æ–±—Ä–∞–±–∞—Ç—ã–≤–∞–µ–º–æ–≥–æ —É—á–∞—Å—Ç–∫–∞. –ü–æ—Å–ª–µ —Ä—è–¥–∞ —ç–∫—Å–ø–µ—Ä–∏–º–µ–Ω—Ç–æ–≤ —Å —Ç—ã–∫–∞–Ω—å–µ–º –≤ —Ç–µ–∫—Å—Ç–æ–ª–∏—Ç —Ä–∞–∑–Ω—ã–º–∏ —Ç–æ–∫–æ–ø—Ä–æ–≤–æ–¥—è—â–∏–º–∏ –ø—Ä–µ–¥–º–µ—Ç–∞–º–∏ –±—ã–ª–∞ —Ä–∞–∑—Ä–∞–±–æ—Ç–∞–Ω–∞ —ç–ª–µ–∫—Ç—Ä–∏—á–µ—Å–∫–∞—è —Å—Ö–µ–º–∞.  –Ø –¥—É–º–∞—é –µ—ë –¥–æ—Å—Ç–∞—Ç–æ—á–Ω–æ –Ω–µ—Å–ª–æ–∂–Ω–æ –ø–æ–≤—Ç–æ—Ä–∏—Ç—å –ø—Ä–∏ –∂–µ–ª–∞–Ω–∏–∏. –¢—Ä–µ–±—É–µ—Ç—Å—è –ª–∞–±–æ—Ä–∞—Ç–æ—Ä–Ω—ã–π –±–ª–æ–∫ –ø–∏—Ç–∞–Ω–∏—è —É—Å—Ç–æ–π—á–∏–≤—ã–π –∫ –∫–æ—Ä–æ—Ç–∫–æ–º—É –∑–∞–º—ã–∫–∞–Ω–∏—é –Ω–∞ –≤—ã—Ö–æ–¥–µ. –ï—Å–ª–∏ –ë–ü –±–µ–∑ –æ–≥—Ä–∞–Ω–∏—á–µ–Ω–∏—è –≤—ã—Ö–æ–¥–Ω–æ–≥–æ —Ç–æ–∫–∞ ‚Äì —Å—Ö–µ–º—É –ø—Ä–∏–¥—ë—Ç—Å—è —É—Å–ª–æ–∂–Ω–∏—Ç—å –ø–æ—Å–ª–µ–¥–æ–≤–∞—Ç–µ–ª—å–Ω—ã–º –≤–∫–ª—é—á–µ–Ω–∏–µ–º —Ä–µ–∑–∏—Å—Ç–æ—Ä–∞ –Ω–∞ 18/3=6 –û–º –∏ 18*3=54 –í—Ç. –£–∫–∞–∑–∞–Ω–Ω–æ–µ –Ω–∞ —Å—Ö–µ–º–µ –Ω–∞–ø—Ä—è–∂–µ–Ω–∏–µ (18 –í) –±—ã–ª–æ –ø–æ–¥–æ–±—Ä–∞–Ω–æ —ç–∫—Å–ø–µ—Ä–∏–º–µ–Ω—Ç–∞–ª—å–Ω—ã–º –ø—É—Ç—ë–º –∏ –æ–±–µ—Å–ø–µ—á–∏–≤–∞–µ—Ç —Å—Ç–∞–±–∏–ª—å–Ω—ã–π —Ä–µ–∑—É–ª—å—Ç–∞—Ç. –ü—Ä–∏ –º–µ–Ω—å—à–∏—Ö –∑–Ω–∞—á–µ–Ω–∏—è—Ö –¥—É–≥–∞ –≤ –º–µ—Å—Ç–µ –∫–æ–Ω—Ç–∞–∫—Ç–∞ –Ω–µ –≤–æ–∑–Ω–∏–∫–∞–µ—Ç. –¢–æ–∫ –≤ 3 –ê –ø–æ –≤—Å–µ–π –≤–∏–¥–∏–º–æ—Å—Ç–∏ —è–≤–ª—è–µ—Ç—Å—è –∏–∑–±—ã—Ç–æ—á–Ω—ã–º, –Ω–æ –¥–æ—Å—Ç–∞—Ç–æ—á–Ω—ã–º. –¢—Ä–µ–±—É—é—Ç—Å—è –¥–æ–ø–æ–ª–Ω–∏—Ç–µ–ª—å–Ω—ã–µ —ç–∫—Å–ø–µ—Ä–∏–º–µ–Ω—Ç—ã –¥–ª—è –æ–ø—Ä–µ–¥–µ–ª–µ–Ω–∏—è –º–∏–Ω–∏–º–∞–ª—å–Ω–æ–≥–æ —Ç—Ä–µ–±—É–µ–º–æ–≥–æ —Ç–æ–∫–∞. –≠–ª–µ–∫—Ç—Ä–æ–¥ –¥–æ–ª–∂–µ–Ω –ø–æ–¥–∫–ª—é—á–∞—Ç—å—Å—è –∫ –æ—Ç—Ä–∏—Ü–∞—Ç–µ–ª—å–Ω–æ–º—É –ø–æ–ª—é—Å—É ‚Äì —ç—Ç–æ —É–º–µ–Ω—å—à–∞–µ—Ç –µ–≥–æ –≤—ã–≥–æ—Ä–∞–Ω–∏–µ –∏ –∑–∞–≥–∞–¥–æ—á–Ω—ã–º –æ–±—Ä–∞–∑–æ–º –ø—Ä–µ–¥–æ—Ç–≤—Ä–∞—â–∞–µ—Ç –ø—Ä–∏–≤–∞—Ä–∏–≤–∞–Ω–∏–µ –∫ –∑–∞–≥–æ—Ç–æ–≤–∫–µ. –î–ª—è —Å–±–æ—Ä–∫–∏ –ø–µ—Ä–≤–æ–Ω–∞—á–∞–ª—å–Ω–æ–π –≤–µ—Ä—Å–∏–∏ —É—Å—Ç—Ä–æ–π—Å—Ç–≤–∞ –ø–æ–Ω–∞–¥–æ–±–∏–ª–æ—Å—å –º–∏–Ω—É—Ç—ã –¥–≤–µ. –ù–∞ —Ñ–æ—Ç–æ–≥—Ä–∞—Ñ–∏–∏ –Ω–µ—Å–∫–æ–ª—å–∫–æ —É—Å–æ–≤–µ—Ä—à–µ–Ω—Å—Ç–≤–æ–≤–∞–Ω–Ω–∞—è –≤–µ—Ä—Å–∏—è.  –ù–∞ –∫–∞—Ä—Ç–∏–Ω–∫–µ –º–æ–∂–Ω–æ –≤–∏–¥–µ—Ç—å, —á—Ç–æ: - —Ñ–æ—Ç–æ–∞–ø–ø–∞—Ä–∞—Ç —Å—Ñ–æ–∫—É—Å–∏—Ä–æ–≤–∞–ª—Å—è –º–∏–º–æ —Ü–µ–ª–∏; - –≤ –∫–∞—á–µ—Å—Ç–≤–µ —ç–ª–µ–∫—Ç—Ä–æ–¥–∞ –∏—Å–ø–æ–ª—å–∑—É–µ—Ç—Å—è –∫—É—Å–æ–∫ –æ–±–º–æ—Ç–æ—á–Ω–æ–≥–æ –ø—Ä–æ–≤–æ–¥–∞ –¥–∏–∞–º–µ—Ç—Ä–æ–º 0,7 –º–º (—Ç–æ–ª—Å—Ç–æ–≤–∞—Ç); - —ç–ª–µ–∫—Ç—Ä–æ–¥ —Å–≤–∏—Ç –ø—Ä—É–∂–∏–Ω–∫–æ–π –≤ –æ–¥–∏–Ω –≤–∏—Ç–æ–∫; - –ø—Ä–∏–Ω—Ç–µ—Ä —Å–µ–º–µ–π—Å—Ç–≤–∞ RepRap –Ω–µ —Ç—Ä–µ–±—É–µ—Ç –≤–º–µ—à–∞—Ç–µ–ª—å—Å—Ç–≤–∞ –≤ –∫–æ–Ω—Å—Ç—Ä—É–∫—Ü–∏—é; - –∑–∞–≥–æ—Ç–æ–≤–∫–∞ –∑–∞–∫—Ä–µ–ø–ª–µ–Ω–∞ –Ω–∞ —Å—Ç–æ–ª–µ –¥–≤—É—Å—Ç–æ—Ä–æ–Ω–Ω–∏–º —Å–∫–æ—Ç—á–µ–º; - —Å–∫–æ—Ç—á –æ—á–µ–Ω—å –ø–ª–æ—Ö–æ –æ—Ç–¥–∏—Ä–∞–µ—Ç—Å—è –æ—Ç –æ–±–µ–∑–∂–∏—Ä–µ–Ω–Ω–æ–≥–æ —Å—Ç–µ–∫–ª–∞; - –Ω–∞ –∑–∞–≥–æ—Ç–æ–≤–∫—É –Ω–∞–ª–∏—Ç–æ –Ω–µ—Å–∫–æ–ª—å–∫–æ –∫–∞–ø–µ–ª—å –ø–æ–¥—Å–æ–ª–Ω–µ—á–Ω–æ–≥–æ –º–∞—Å–ª–∞; - –≤—Å—ë –≤–æ–∫—Ä—É–≥ –∑–∞–±—Ä—ã–∑–≥–∞–Ω–æ –æ—Ç—Ä–∞–±–æ—Ç–∞–Ω–Ω—ã–º –º–∞—Å–ª–æ–º. –ü–æ–¥—Å–æ–ª–Ω–µ—á–Ω–æ–µ –º–∞—Å–ª–æ –ø–æ–≤–µ—Ä—Ö –∑–∞–≥–æ—Ç–æ–≤–∫–∏ —É–ª–∞–≤–ª–∏–≤–∞–µ—Ç –ø—Ä–æ–¥—É–∫—Ç—ã —Å–≥–æ—Ä–∞–Ω–∏—è –º–µ–¥–∏, –ø—Ä–µ–¥–æ—Ç–≤—Ä–∞—â–∞–µ—Ç –≤—ã–≥–æ—Ä–∞–Ω–∏–µ —Ç–µ–∫—Å—Ç–æ–ª–∏—Ç–∞ –∏ –æ–≥—Ä–∞–Ω–∏—á–∏–≤–∞–µ—Ç —Ä–∞–¥–∏—É—Å –¥–µ–π—Å—Ç–≤–∏—è –¥—É–≥–∏. –¢–æ–Ω–∫–∏–π —Å–ª–æ–π –Ω–∞ –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç–∏ —Å–ø—Ä–∞–≤–ª—è–µ—Ç—Å—è —Å —ç—Ç–∏–º–∏ –∑–∞–¥–∞—á–∞–º–∏ –Ω–µ–¥–æ—Å—Ç–∞—Ç–æ—á–Ω–æ —Ö–æ—Ä–æ—à–æ ‚Äì –∏–Ω–æ–≥–¥–∞ —Å–ª–µ–¥–æ–º –∑–∞ –∏—Å–∫—Ä–æ–π –≤–∏–¥–Ω–∞ –≤—Å–ø—ã—à–∫–∞ –≤–æ–¥–æ—Ä–æ–¥–∞, –æ–±—Ä–∞–∑—É—é—â–µ–≥–æ—Å—è –ø—Ä–∏ –ø–∏—Ä–æ–ª–∏–∑–µ –º–∞—Å–ª–∞. –ü–ª–∞–º—è –ø—Ä–∏ —ç—Ç–æ–º –∏–º–µ–µ—Ç –Ω–µ–∂–Ω–æ-–∑–µ–ª—ë–Ω—ã–π —Ü–≤–µ—Ç. –ü—Ä–æ–≥—Ä–∞–º–º–Ω–∞—è —á–∞—Å—Ç—å –î–ª—è –ø—Ä–µ–æ–±—Ä–∞–∑–æ–≤–∞–Ω–∏—è –ø–µ—á–∞—Ç–Ω–æ–π –ø–ª–∞—Ç—ã –≤ –Ω–∞–±–æ—Ä –∫–æ–º–∞–Ω–¥ –¥–ª—è –ø—Ä–∏–Ω—Ç–µ—Ä–∞ (G-–∫–æ–¥) –±—ã–ª–∞ –Ω–∞–ø–∏—Å–∞–Ω–∞ –ø—Ä–æ–≥—Ä–∞–º–º–∞ —Å –¥–≤—É–º—è –∫–Ω–æ–ø–∫–∞–º–∏.  –ò—Å—Ö–æ–¥–Ω—ã–º–∏ –¥–∞–Ω–Ω—ã–º–∏ –¥–ª—è –Ω–µ—ë —è–≤–ª—è–µ—Ç—Å—è —Ä–∞—Å—Ç—Ä–æ–≤–æ–µ –∏–∑–æ–±—Ä–∞–∂–µ–Ω–∏–µ –ø–ª–∞—Ç—ã. –ß—ë—Ä–Ω—ã–π —Ü–≤–µ—Ç —Å—á–∏—Ç–∞–µ—Ç—Å—è –∏–∑–æ–ª–∏—Ä—É—é—â–∏–º –∑–∞–∑–æ—Ä–æ–º, –æ—Å—Ç–∞–ª—å–Ω—ã–µ ‚Äì –∏–≥–Ω–æ—Ä–∏—Ä—É—é—Ç—Å—è. –ü–µ—Ä–≤–∞—è –≤–µ—Ä—Å–∏—è –ø—Ä–æ–≥—Ä–∞–º–º—ã —Å–æ–¥–µ—Ä–∂–∞–ª–∞ —Ç–æ–ª—å–∫–æ —á–µ—Ç—ã—Ä–µ –Ω–∞—Å—Ç—Ä–æ–π–∫–∏. –Ý–∞–∑—Ä–µ—à–µ–Ω–∏–µ ‚Äì –≤ –∏—Å–∫—Ä–∞—Ö –Ω–∞ –º–∏–ª–ª–∏–º–µ—Ç—Ä. –ü–æ–¥–≥–æ—Ä–∞–Ω–∏–µ ‚Äì —É–∫–æ—Ä–∞—á–∏–≤–∞–Ω–∏–µ —ç–ª–µ–∫—Ç—Ä–æ–¥–∞ –æ—Ç –æ–¥–Ω–æ–π –∏—Å–∫—Ä—ã –≤ –Ω–∞–Ω–æ–º–µ—Ç—Ä–∞—Ö ‚Äì –ø–æ–∑–≤–æ–ª—è–µ—Ç –∫–æ–º–ø–µ–Ω—Å–∏—Ä–æ–≤–∞—Ç—å –∏–∑–Ω–æ—Å –ø–æ—Å—Ç–µ–ø–µ–Ω–Ω—ã–º –æ–ø—É—Å–∫–∞–Ω–∏–µ–º —ç–ª–µ–∫—Ç—Ä–æ–¥–∞ –ø–æ –º–µ—Ä–µ –ø–µ—á–∞—Ç–∏. –ü—è—Ç–Ω–æ ‚Äì –¥–∏–∞–º–µ—Ç—Ä —ç–ª–µ–∫—Ç—Ä–æ–¥–∞ –≤ –º–∏–∫—Ä–æ–º–µ—Ç—Ä–∞—Ö (–º–æ–∂–Ω–æ —É—Å—Ç–∞–Ω–æ–≤–∏—Ç—å –Ω–µ–º–Ω–æ–≥–æ –º–µ–Ω—å—à–µ —Ñ–∞–∫—Ç–∏—á–µ—Å–∫–æ–≥–æ). –Ý–∞–∑—Ä–µ–∂–µ–Ω–∏–µ ‚Äì —Å–æ–∫—Ä–∞—â–∞–µ—Ç –∫–æ–ª–∏—á–µ—Å—Ç–≤–æ –ø—Ä–æ–∂–∏–≥–∞–µ–º—ã—Ö —Ç–æ—á–µ–∫ –¥–ª—è —ç–∫–æ–Ω–æ–º–∏–∏ –º–æ—Ç–æ—Ä–µ—Å—É—Ä—Å–∞ (—É—Å—Ç–∞—Ä–µ–ª–æ). –ü–æ—Å–ª–µ –Ω–∞–∂–∞—Ç–∏—è –Ω–∞ –∫–Ω–æ–ø–∫—É ¬´–û–±—Ä–∞–±–æ—Ç–∞—Ǘ嬪 –≤—ã–ø–æ–ª–Ω—è–µ—Ç—Å—è –ø—Ä–µ–æ–±—Ä–∞–∑–æ–≤–∞–Ω–∏–µ. –õ—É—á—à–µ –Ω–∞—á–∞—Ç—å —Å –∫–∞—Ä—Ç–∏–Ω–æ–∫ –ø–æ–º–µ–Ω—å—à–µ, –ø–æ—Å–∫–æ–ª—å–∫—É –æ–±—Ä–∞–±–æ—Ç–∫–∞ –∏–¥—ë—Ç –¥–æ–≤–æ–ª—å–Ω–æ –¥–æ–ª–≥–æ.  –ó–¥–µ—Å—å –≤–∏–¥–Ω–æ, —á—Ç–æ –∏–∑-–∑–∞ —Å–ª–∏—à–∫–æ–º –±–æ–ª—å—à–æ–≥–æ –¥–∏–∞–º–µ—Ç—Ä–∞ —ç–ª–µ–∫—Ç—Ä–æ–¥–∞ –æ—Å—Ç–∞—é—Ç—Å—è –ø–µ—Ä–µ–º—ã—á–∫–∏ –º–µ–∂–¥—É –Ω–µ–∫–æ—Ç–æ—Ä—ã–º–∏ –ø–ª–æ—â–∞–¥–∫–∞–º–∏, –Ω–æ –±–æ–ª–µ–µ –ø–æ–¥—Ö–æ–¥—è—â–µ–π –ø—Ä–æ–≤–æ–ª–æ–∫–∏, –∫ —Å–æ–∂–∞–ª–µ–Ω–∏—é –Ω–µ –Ω–∞—à–ª–æ—Å—å. –û—Ç–≤–µ—Ä—Å—Ç–∏—è –≤ –ø–ª–æ—â–∞–¥–∫–∞—Ö —Ç–∞–∫ –∂–µ —Å–ª–∏—à–∫–æ–º –º–∞–ª—ã. –ö—Ä–∞—Å–Ω—ã–º–∏ —Ç–æ—á–∫–∞–º–∏ –æ–±–æ–∑–Ω–∞—á–µ–Ω—ã –º–µ—Å—Ç–∞ –æ–ø—É—Å–∫–∞–Ω–∏—è —ç–ª–µ–∫—Ç—Ä–æ–¥–∞. –Ý–µ–∑—É–ª—å—Ç–∞—Ç –º–æ–∂–Ω–æ —Å–∫–æ–ø–∏—Ä–æ–≤–∞—Ç—å –∏–∑ —Ç–µ–∫—Å—Ç–æ–≤–æ–≥–æ –æ–∫–Ω–∞ —Å–ø—Ä–∞–≤–∞ –≤ –±—É—Ñ–µ—Ä –æ–±–º–µ–Ω–∞ –∏ –≤—Å—Ç–∞–≤–∏—Ç—å –≤ –ø—Ä–æ–≥—Ä–∞–º–º—É —É–ø—Ä–∞–≤–ª–µ–Ω–∏—è 3D-–ø—Ä–∏–Ω—Ç–µ—Ä–æ–º (–Ω–∞–ø—Ä–∏–º–µ—Ä Repiter-Host). G-–∫–æ–¥ –¥–æ–ª–∂–µ–Ω –±—ã—Ç—å —Å–æ–≤–º–µ—Å—Ç–∏–º —Å –±–æ–ª—å—à–∏–Ω—Å—Ç–≤–æ–º RepRap-–æ–≤. –î–ª—è –Ω–∞—á–∞–ª–∞ —Ä–∞–±–æ—Ç—ã –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ –≤—Ä—É—á–Ω—É—é –≤—ã—Å—Ç–∞–≤–∏—Ç—å —ç–ª–µ–∫—Ç—Ä–æ–¥ –≤ –ø—Ä–µ–¥–ø–æ–ª–∞–≥–∞–µ–º—ã–π –Ω–∏–∂–Ω–∏–π –ª–µ–≤—ã–π —É–≥–æ–ª –ø–ª–∞—Ç—ã –∏ –æ–ø—É—Å—Ç–∏—Ç—å –µ–≥–æ –¥–æ –∫–æ–Ω—Ç–∞–∫—Ç–∞ —Å –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç—å—é. –ü–æ—Å–ª–µ –∑–∞–ø—É—Å–∫–∞ —ç–ª–µ–∫—Ç—Ä–æ–¥ –±—É–¥–µ—Ç –ø–æ–¥–Ω—è—Ç –∏ –ø–µ—Ä–µ–Ω–µ—Å—ë–Ω –∫ –ø–µ—Ä–≤–æ–π –ø—Ä–æ–∂–∏–≥–∞–µ–º–æ–π —Ç–æ—á–∫–µ. –ü–æ –º–µ—Ä–µ —Ä–∞–±–æ—Ç—ã –≤—ã—Å–æ—Ç–∞ –ø–æ–¥—ä—ë–º–∞ –±—É–¥–µ—Ç –ø–æ—Å—Ç–µ–ø–µ–Ω–Ω–æ —É–º–µ–Ω—å—à–∞—Ç—Å—è –≤ —Å–æ–æ—Ç–≤–µ—Ç—Å—Ç–≤–∏–∏ —Å –Ω–∞—Å—Ç—Ä–æ–π–∫–æ–π ¬´–ü–æ–¥–≥–æ—Ä–∞–Ω–∏–µ¬ª. –ü–æ —ç—Ç–æ–π –ø—Ä–∏—á–∏–Ω–µ —Å–ª–∏—à–∫–æ–º –±–æ–ª—å—à–æ–µ –∑–Ω–∞—á–µ–Ω–∏–µ –º–æ–∂–µ—Ç –ø—Ä–∏–≤–µ—Å—Ç–∏ –∫ —Å–±–æ—é –ø—Ä–æ—Ü–µ—Å—Å–∞. –Ý–µ–∑—É–ª—å—Ç–∞—Ç—ã –î–≤–∞–¥—Ü–∞—Ç—å –º–∏–Ω—É—Ç —Å–ø—É—Å—Ç—è –≥–æ—Ç–æ–≤—É—é –ø–ª–∞—Ç—É –º–æ–∂–Ω–æ –¥–æ—Å—Ç–∞—Ç—å –∏ —Å–ø–æ–ª–æ—Å–Ω—É—Ç—å –æ—Ç –º–∞—Å–ª–∞.  –ó–¥–µ—Å—å –≤–∏–¥–Ω–æ, —á—Ç–æ –ø–µ—Ä–µ–º—ã—á–∫–∏ –º–µ–∂–¥—É –∫—Ä—É–≥–ª—ã–º–∏ –ø–ª–æ—â–∞–¥–∫–∞–º–∏ –æ—Å—Ç–∞–ª–∏—Å—å, –∫–∞–∫ –∏ –±—ã–ª–æ –ø–æ–∫–∞–∑–∞–Ω–æ –ø—Ä–æ–≥—Ä–∞–º–º–æ–π. –ï—Å–ª–∏ –≤–∑–≥–ª—è–Ω—É—Ç—å –ø–æ–¥ –º–∏–∫—Ä–æ—Å–∫–æ–ø–æ–º  —Å—Ç–∞–Ω–æ–≤—è—Ç—Å—è –≤–∏–¥–Ω—ã —Ä–≤–∞–Ω—ã–µ –∫—Ä–∞—è, –∫–æ—Ç–æ—Ä—ã–µ –º–æ–≥—É—Ç –ø–æ–º–µ—à–∞—Ç—å —Å–∞–º–æ—É—Å—Ç–∞–Ω–æ–≤–∫–µ –¥–µ—Ç–∞–ª–µ–π –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç–Ω—ã–º –Ω–∞—Ç—è–∂–µ–Ω–∏–µ–º –ø—Ä–∏–ø–æ—è, –∏ –Ω–µ–±–æ–ª—å—à–∏–µ –ø–æ–≤—Ä–µ–∂–¥–µ–Ω–∏—è —Ç–µ–∫—Å—Ç–æ–ª–∏—Ç–∞. –ò–∑-–∑–∞ –≤—ã—Å–æ–∫–æ–π —Ç–µ–º–ø–µ—Ä–∞—Ç—É—Ä—ã –¥—É–≥–∏ —Å–ª–µ–¥—É–µ—Ç –∏—Å–ø–æ–ª—å–∑–æ–≤–∞—Ç—å –¥–ª—è –∏–∑–≥–æ—Ç–æ–≤–ª–µ–Ω–∏—è –ø–ª–∞—Ç —Ç–µ—Ä–º–æ—Å—Ç–æ–π–∫–∏–µ –º–∞—Ç–µ—Ä–∏–∞–ª—ã (FR-4 –∏–ª–∏ –≤—ã—à–µ). –ó–∞ –∏ –ø—Ä–æ—Ç–∏–≤ –ü–ª—é—Å—ã: - –æ–¥–Ω–æ—ç—Ç–∞–ø–Ω–∞—è —Ç–µ—Ö–Ω–æ–ª–æ–≥–∏—è; - –¥–µ—à—ë–≤—ã–µ –∏ –ª–µ–≥–∫–æ–¥–æ—Å—Ç—É–ø–Ω—ã–µ —Ä–∞—Å—Ö–æ–¥–Ω—ã–µ –º–∞—Ç–µ—Ä–∏–∞–ª—ã. –ú–∏–Ω—É—Å—ã: - –Ω–∏–∑–∫–∞—è —ç–ª–µ–∫—Ç—Ä–∏—á–µ—Å–∫–∞—è –ø—Ä–æ—á–Ω–æ—Å—Ç—å –∑–∞–∑–æ—Ä–æ–≤ –∏–∑-–∑–∞ –∑–∞–≥—Ä—è–∑–Ω–µ–Ω–∏—è —Ç–µ–∫—Å—Ç–æ–ª–∏—Ç–∞ –∏ —Ä–≤–∞–Ω—ã—Ö –∫—Ä–∞—ë–≤; - ¬´—Ç–æ–ª—Å—Ç—ã–𬪠—Ç–µ—Ö–ø—Ä–æ—Ü–µ—Å—Å |

|

| –ê–≤—Ç–æ—Ä: | arkhnchul [ –í—Å –æ–∫—Ç 18, 2015 12:51:57 ] |

| –ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: | Re: –≠–ª–µ–∫—Ç—Ä–æ–∏—Å–∫—Ä–æ–≤–∞—è —ç—Ä–æ–∑–∏—è |

—ç–∫–∞—è –Ω—è. –≤ —Ç–∞–∫–æ–º –¥–æ–ª–≥–æ–º –ø—Ä–æ—Ü–µ—Å—Å–µ —á—Ç–æ –±–æ–ª—å—à–µ –≤—Ä–µ–º–µ–Ω–∏ –∑–∞–Ω–∏–º–∞–µ—Ç? –°–ª—É—á–∞–µ–º, –Ω–µ –¥—Ä—ã–≥–∞–Ω–∏–µ Z —Ç—É–¥–∞-—Å—é–¥–∞? –ê, –≤–∏–∂—É, —ç–∫—Å—Ç—Ä—É–¥–µ—Ä–æ–º –æ–Ω–æ –¥–µ—Ä–≥–∞–µ—Ç—Å—è. –ù–µ—Ç –≤ –º—ã—Å–ª—è—Ö –ø–æ–ø—Ä–æ–±–æ–≤–∞—Ç—å —ç–ª–µ–∫—Ç—Ä–æ–¥ —Å–µ—Ä–≤–æ–π –∫—Ä–æ—Ö–æ—Ç–Ω–æ–π –ø–æ–¥–Ω–∏–º–∞—Ç—å/–æ–ø—É—Å–∫–∞—Ç—å? |

|

| –ê–≤—Ç–æ—Ä: | –ê–Ω–¥—Ä–µ–π –°–® [ –í—Å –æ–∫—Ç 18, 2015 15:09:50 ] | ||

| –ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: | Re: –≠–ª–µ–∫—Ç—Ä–æ–∏—Å–∫—Ä–æ–≤–∞—è —ç—Ä–æ–∑–∏—è | ||

–°–µ—Ä–≤–æ–ø—Ä–∏–≤–æ–¥ —ç—Ç–æ –∏–¥–µ—è, —Ö–æ—Ç—è —ç—Ç–æ–≥–æ –º–∞–ª–æ. –ì–æ–ª–æ–≤–∫–∞ –¥–æ–ª–∂–Ω–∞ –¥–∞–≤–∞—Ç—å –æ—á–µ–Ω—å –º–∞–ª–µ–Ω—å–∫–æ–µ –¥–∞–≤–ª–µ–Ω–∏–µ –Ω–∞ —ç–ª–µ–∫—Ç—Ä–æ–¥, —á—Ç–æ–±—ã –Ω–µ –ø–æ–≥–Ω—É—Ç—å. –ù–∞–¥–æ –∫–∞–∫ —Ç–æ –ø–æ–¥–ø—Ä—É–∂–∏–Ω–∏—Ç—å, –∞ –¥–ª—è –º–µ–¥–Ω–æ–π –ø—Ä–æ–≤–æ–ª–æ–∫–∏ 0,3 –º–º —ç—Ç–æ –¥–æ–ª–∂–Ω–∞ –±—ã—Ç—å –æ—á–µ–Ω—å –Ω–µ–∂–Ω–∞—è –ø—Ä—É–∂–∏–Ω–∞ —Å–æ —Å—Ç—Ä–æ–≥–æ –æ—Å–µ–≤—ã–º –¥–∞–≤–ª–µ–Ω–∏–µ–º. ---------- –ü—Ä–æ–≥—Ä–∞–º–º—É —Ç–æ –∑–∞–±—ã–ª –≤—ã–ª–æ–∂–∏—Ç—å.

|

|||

| –ê–≤—Ç–æ—Ä: | arkhnchul [ –í—Å –æ–∫—Ç 18, 2015 15:26:09 ] | ||

| –ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: | Re: –≠–ª–µ–∫—Ç—Ä–æ–∏—Å–∫—Ä–æ–≤–∞—è —ç—Ä–æ–∑–∏—è | ||

–∞ —ç–ª–µ–∫—Ç—Ä–æ–¥ –æ–±—è–∑–∞—Ç–µ–ª—å–Ω–æ –º–µ–¥–Ω—ã–π? pogo –ø–∏–Ω—ã –Ω–µ –ø–æ–¥–æ–π–¥—É—Ç?

|

|||

| –ê–≤—Ç–æ—Ä: | –ê–ª–µ–∫—Å–∞–Ω–¥—Ä–õ [ –í—Å –æ–∫—Ç 18, 2015 15:39:05 ] |

| –ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: | Re: –≠–ª–µ–∫—Ç—Ä–æ–∏—Å–∫—Ä–æ–≤–∞—è —ç—Ä–æ–∑–∏—è |

arkhnchul –ø–∏—Å–∞–ª(–∞): –ê, –≤–∏–∂—É, —ç–∫—Å—Ç—Ä—É–¥–µ—Ä–æ–º –æ–Ω–æ –¥–µ—Ä–≥–∞–µ—Ç—Å—è. –ù–µ—Ç –≤ –º—ã—Å–ª—è—Ö –ø–æ–ø—Ä–æ–±–æ–≤–∞—Ç—å —ç–ª–µ–∫—Ç—Ä–æ–¥ —Å–µ—Ä–≤–æ–π –∫—Ä–æ—Ö–æ—Ç–Ω–æ–π –ø–æ–¥–Ω–∏–º–∞—Ç—å/–æ–ø—É—Å–∫–∞—Ç—å? –í –∫–∞–∫–æ–º- —Ç–æ –¥—Ä–µ–≤–Ω–µ–º –∂—É—Ä–Ω–∞–ª–µ —ç—Ç–æ –±—ã–ª–æ, –Ω–æ —Ç–∞–º "–ø–æ–¥–Ω—è—Ç–∏–µ/–æ–ø—É—Å–∫–∞–Ω–∏–µ –∏–≥–æ–ª–∫–∏ –±—ã–ª–æ –∞–≤—Ç–æ–º–∞—Ç–∏—á–µ—Å–∫–∏–º- —Å–∞–º–∞ –∏–≥–æ–ª–∫–∞- —Å—Ç–∞–ª—å–Ω–∞—è, –¥–≤–∏–≥–∞–µ—Ç—Å—è –≤ —Ç—Ä—É–±–∫–µ- –ø–æ–≤–µ—Ä—Ö —Ç—Ä—É–±–∫–∏- –Ω–∞–º–æ—Ç–∞–Ω —ç–ª–µ–∫—Ç—Ä–æ–º–∞–≥–Ω–∏—Ç- –ø—Ä–∏ –∫–∞—Å–∞–Ω–∏–∏ –∏–≥–æ–ª–∫–æ–π —Ç–æ–∫–æ–ø—Ä–æ–≤–æ–¥—è—â–µ–π –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç–∏- –∏–≥–æ–ª–∫–∞ –Ω–∞—á–∏–Ω–∞–µ—Ç "–∂—É–∂–∂–∞—Ç—å"- –∏ –≤–æ–∑–Ω–∏–∫–∞–µ—Ç –∏—Å–∫—Ä–∞.

|

|

| –ê–≤—Ç–æ—Ä: | –ê–Ω–¥—Ä–µ–π –°–® [ –ü–Ω –æ–∫—Ç 19, 2015 04:27:28 ] |

| –ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: | Re: –≠–ª–µ–∫—Ç—Ä–æ–∏—Å–∫—Ä–æ–≤–∞—è —ç—Ä–æ–∑–∏—è |

–Ø –ø—Ä–æ–≤–æ–¥–∏–ª —ç–∫—Å–ø–µ—Ä–∏–º–µ–Ω—Ç—ã —Å–æ —Å–ª–µ–¥—É—é—â–∏–º–∏ –º–∞—Ç–µ—Ä–∏–∞–ª–∞–º–∏: –°—Ç–∞–ª—å–Ω–∞—è –ø—Ä–æ–≤–æ–ª–æ–∫–∞ (–æ—Ç–Ω–æ—Å–∏—Ç–µ–ª—å–Ω–æ –º—è–≥–∫–∞—è) - –ø—Ä–∏–≤–∞—Ä–∏–≤–∞–µ—Ç—Å—è –∫ –ø–ª–∞—Ç–µ. –®–≤–µ–π–Ω–∞—è –∏–≥–ª–∞ - —Ç–æ–∂–µ –ø—Ä–∏–≤–∞—Ä–∏–≤–∞–µ—Ç—Å—è. –ë—Ä–æ–Ω–∑–æ–≤–∞—è –ø—Ä–æ–≤–æ–ª–æ–∫–∞ - –ø—Ä–∏–≤–∞—Ä–∏–≤–∞–µ—Ç—Å—è (—Ö–æ—Ç—è –Ω–µ —Ñ–∞–∫—Ç, —á—Ç–æ –æ–Ω–∞ –±—Ä–æ–Ω–∑–æ–≤–∞—è - –∏—Å–ø–æ–ª—å–∑–æ–≤–∞–ª –Ω–µ—Å—É—â—É—é –∂–∏–ª—É –æ—Ç –≤–∏—Å—å–º–∏–∂–∏–ª—å–Ω–æ–π –≤–∏—Ç–æ–π –ø–∞—Ä—ã). –ì—Ä–∞—Ñ–∏—Ç–æ–≤—ã–π —Å—Ç–µ—Ä–∂–µ–Ω—å –æ—Ç –∫–∞—Ä–∞–Ω–¥–∞—à–∞ - —Ä–∞–±–æ—Ç–∞–µ—Ç —Ö–æ—Ä–æ—à–æ, –Ω–æ –µ—Å—Ç—å –Ω–µ—Å–∫–æ–ª—å–∫–æ –≤–æ–ø—Ä–æ—Å–æ–≤, –∫–æ—Ç–æ—Ä—ã–µ –Ω–∞–¥–æ –≤—ã—è—Å–Ω—è—Ç—å. –ö–æ–Ω–∏—á–µ—Å–∫–∞—è –∑–∞—Ç–æ—á–∫–∞ –±–µ—Å–ø–æ–ª–µ–∑–Ω–∞ - –∫–æ–Ω–µ—Ü –±—ã—Å—Ç—Ä–æ –æ–±–≥–æ—Ä–∞–µ—Ç –¥–æ –ø–ª–æ—Å–∫–æ–≥–æ —Å–æ—Å—Ç–æ—è–Ω–∏—è. –ò–∑ –º–µ—Ç–∞–ª–ª–æ–≤ —Ç–æ–ª—å–∫–æ –º–µ–¥–Ω—ã–π –ø—Ä–æ–≤–æ–¥ –Ω–µ –ø—Ä–∏–≤–∞—Ä–∏–≤–∞–µ—Ç—Å—è (–µ—Å–ª–∏ —Ä–∞–±–æ—Ç–∞–µ—Ç –≤ –º–∞—Å–ª–µ). –í–æ–∑–º–æ–∂–Ω–æ, —á—Ç–æ –¥–µ–ª–æ –≤ —ç—Ñ—Ñ–µ–∫—Ç–∏–≤–Ω–æ–º –æ—Ö–ª–∞–∂–¥–µ–Ω–∏–∏. |

|

| –ê–≤—Ç–æ—Ä: | –°—ç—Ä –ú—É—Ä—Ä [ –ü–Ω –æ–∫—Ç 19, 2015 06:11:43 ] |

| –ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: | Re: –≠–ª–µ–∫—Ç—Ä–æ–∏—Å–∫—Ä–æ–≤–∞—è —ç—Ä–æ–∑–∏—è |

–û—á–µ–Ω—å –∏–Ω—Ç–µ—Ä–µ—Å–Ω—ã–π –º–∞—Ç–µ—Ä–∏–∞–ª, –¥–æ—Å—Ç–æ–π–Ω—ã–π –æ—Ñ–æ—Ä–º–ª–µ–Ω–∏—è –≤ —Å—Ç–∞—Ç—å—é . |

|

| –ê–≤—Ç–æ—Ä: | –•–æ–¥–æ–∫ [ –ü–Ω –æ–∫—Ç 19, 2015 19:33:59 ] |

| –ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: | Re: –≠–ª–µ–∫—Ç—Ä–æ–∏—Å–∫—Ä–æ–≤–∞—è —ç—Ä–æ–∑–∏—è |

–ò–º–µ–µ—Ç —Å–º—ã—Å–ª –ø–æ–ø—Ä–æ–±–æ–≤–∞—Ç—å –≤–æ–ª—å—Ñ—Ä–∞–º–æ–≤—ã–π —ç–ª–µ–∫—Ç—Ä–æ–¥, —á—Ç–æ –¥–ª—è –∞—Ä–≥–æ–Ω–æ–≤–æ–π —Å–≤–∞—Ä–∫–∏ –ø—Ä–æ–¥–∞—é—Ç—Å—è. –°–∞–º—ã–µ —Ç–æ–Ω–∫–∏–µ 1–º–º, –æ—Å—Ç–∞–Ω–µ—Ç—Å—è —Ç–æ–ª—å–∫–æ –∑–∞—Ç–æ—á–∏—Ç—å –∏ —à—Ç—É—á–Ω–æ —Å—Ç–æ—è—Ç –∫–æ–ø–µ–π–∫–∏. |

|

| –ê–≤—Ç–æ—Ä: | –ê–Ω–¥—Ä–µ–π –°–® [ –í—Ç –æ–∫—Ç 20, 2015 01:28:45 ] |

| –ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: | Re: –≠–ª–µ–∫—Ç—Ä–æ–∏—Å–∫—Ä–æ–≤–∞—è —ç—Ä–æ–∑–∏—è |

–° –æ—Ñ–æ—Ä–º–ª–µ–Ω–∏–µ–º –≤ —Å—Ç–∞—Ç—å—é —â–µ–∫–æ—Ç–ª–∏–≤—ã–π –≤–æ–ø—Ä–æ—Å. –ù–∞–ø–∏—Å–∞—Ç—å –Ω–µ–¥–æ–ª–≥–æ (—É–∂–µ 27 –¥–Ω–µ–π –∫–∞–∫ –Ω–∞–ø–∏—Å–∞–Ω–æ), –∞ –≤–æ—Ç —Å –ø—É–±–ª–∏–∫–∞—Ü–∏–µ–π –ø—Ä–æ–±–ª–µ–º—ã. –ù–∞ –≥–ª–∞–≤–Ω–æ–π –Ω–∞—Ä–æ–¥ –æ–ø—è—Ç—å –Ω–∞—á–∏–Ω–∞–µ—Ç –≥–∞–¥–æ—Å—Ç–∏ (–∑–∞—Å–ª—É–∂–µ–Ω–Ω—ã–µ) –ø–æ—Ç–∏—Ö–æ–Ω—å–∫—É –ø–∏—Å–∞—Ç—å. –° –≤–æ–ª—å—Ñ—Ä–∞–º–æ–≤—ã–º–∏ —ç–ª–µ–∫—Ç—Ä–æ–¥–∞–º–∏ –¥–∞–≤–Ω–æ —Ö–æ—Ç–µ–ª –ø—Ä–æ–≤–µ—Ä–∏—Ç—å, –Ω–æ –≤ –ø—Ä–æ–¥–∞–∂–µ –ø–æ–∫–∞ –Ω–µ –ø–æ–ø–∞–¥–∞–ª—Å—è. –ü–æ–∫–æ–ø–∞–ª—Å—è –≤ –∏–Ω—Ç–µ—Ä–Ω–µ—Ç–µ. –ù–∞—à—ë–ª —Å–≤–µ—á—É –∑–∞–∂–∏–≥–∞–Ω–∏—è Denso Iridium Power —Å —Ü–µ–Ω—Ç—Ä–∞–ª—å–Ω—ã–º —ç–ª–µ–∫—Ç—Ä–æ–¥–æ–º 0,4 –º–º. –ù–æ —Å—Ç–æ–∏—Ç 600 —Ä—É–±–ª–µ–π, —á—Ç–æ-—Ç–æ –Ω–µ–º–Ω–æ–≥–æ –∂–∞–±–∞ –¥–∞–≤–∏—Ç. |

|

| –ê–≤—Ç–æ—Ä: | invNT [ –í—Å –æ–∫—Ç 25, 2015 00:41:26 ] |

| –ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: | Re: –≠–ª–µ–∫—Ç—Ä–æ–∏—Å–∫—Ä–æ–≤–∞—è —ç—Ä–æ–∑–∏—è |

–û—á–µ–Ω—å –∏–Ω—Ç–µ—Ä–µ—Å–Ω—ã–π –º–∞—Ç–µ—Ä–∏–∞–ª! –ò –æ–≥—Ä–æ–º–Ω–æ–µ –ø–æ–ª–µ –¥–ª—è –¥–∞–ª—å–Ω–µ–π—à–µ–≥–æ —É—Å–æ–≤–µ—Ä—à–µ–Ω—Å—Ç–≤–æ–≤–∞–Ω–∏—è: –∏—Å–ø–æ–ª—å–∑–æ–≤–∞–Ω–∏–µ –≥—Ä–µ–±–µ–Ω—á–∞—Ç—ã—Ö –∏–º–ø—É–ª—å—Å–æ–≤, –ø–æ–∑–≤–æ–ª—è—é—â–∏—Ö —Ä–µ–∞–ª–∏–∑–æ–≤–∞—Ç—å "–±–µ–∑—ã–∑–Ω–æ—Å–Ω—ã–π" —Ä–µ–∂–∏–º —Ä–∞–±–æ—Ç—ã —Å —à–µ—Ä–æ—Ö–æ–≤–∞—Ç–æ—Å—Ç—å—é –≤ –ø–∞—Ä—É –º–∏–∫—Ä–æ–Ω, –∞–≤—Ç–æ—Å–º–µ–Ω—É —ç–ª–µ–∫—Ç—Ä–æ–¥–æ–≤ —Ä–∞–∑–Ω–æ–≥–æ –¥–∏–∞–º–µ—Ç—Ä–∞, –ø–∞—Ä–∞–ª–ª–µ–ª—å–Ω—É—é —Ä–∞–±–æ—Ç—É –Ω–µ—Å–∫–æ–ª—å–∫–∏—Ö —ç–ª–µ–∫—Ç—Ä–æ–¥–æ–≤. –ù–∞–ø—Ä–∞—à–∏–≤–∞–µ—Ç—Å—è –∏ –ø–∞—Ä–∞–ª–ª–µ–ª—å–Ω—ã–π –ø—Ä–æ–µ–∫—Ç: –ø–µ—Ä–µ—Ö–æ–¥ —Å —ç–ª–µ–∫—Ç—Ä–æ—ç—Ä–æ–∑–∏–∏ –Ω–∞ —ç–ª–µ–∫—Ç—Ä–æ—Ö–∏–º–∏—é. |

|

| –ê–≤—Ç–æ—Ä: | –ê–Ω–¥—Ä–µ–π –°–® [ –°–± –æ–∫—Ç 31, 2015 19:40:12 ] | ||

| –ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: | Re: –≠–ª–µ–∫—Ç—Ä–æ–∏—Å–∫—Ä–æ–≤–∞—è —ç—Ä–æ–∑–∏—è | ||

–Ø —Ç—É—Ç –≤—Å—è—á–µ—Å–∫–∏ –ø—ã—Ç–∞—é—Å—å –∏–∑–±–∞–≤–∏—Ç—Å—è –æ—Ç –≤—Å—è–∫–æ–π —Ö–∏–º–∏–∏ –ª–∏—à–Ω–µ–π, –∞ –í—ã –º–Ω–µ —Ç—É—Ç –ø—Ä–µ–¥–ª–∞–≥–∞–µ—Ç–µ –æ–±—Ä–∞—Ç–Ω–æ –ø–æ–π—Ç–∏. –î–æ–±–∞–≤–∏–ª –≤ –ø—Ä–æ–≥—Ä–∞–º–º—É –∫–æ–º–ø–µ–Ω—Å–∞—Ü–∏—é –ª—é—Ñ—Ç–∞ –ø–æ –æ—Å–∏ X. –¢–µ–ø–µ—Ä—å –µ—Å–ª–∏ –∫–∞—Ä–µ—Ç–∫–µ –Ω–∞–¥–æ –ø–µ—Ä–µ–º–µ—Å—Ç–∏—Ç—Å—è –≤–ª–µ–≤–æ, —Ç–æ –æ–Ω–∞ —Å–Ω–∞—á–∞–ª–∞ –ø–µ—Ä–µ–µ–∑–∂–∞–µ—Ç –Ω–µ–º–Ω–æ–≥–æ –¥–∞–ª—å—à–µ, –∞ –ø–æ—Ç–æ–º —Ç–æ–ª—å–∫–æ –∫ —Ü–µ–ª–∏. –ü—Ä–∏ –¥–≤–∏–∂–µ–Ω–∏–∏ –≤ –ø—Ä–∞–≤–æ —Ç–∞–∫–æ–≥–æ –Ω–µ –ø—Ä–æ–∏—Å—Ö–æ–¥–∏—Ç. –°–æ–±—Ä–∞–ª –º–µ—Ö–∞–Ω–∏–∫—É —ç—Ä–æ–∑–∏–æ–Ω–Ω–æ–≥–æ —Å—Ç–∞–Ω–∫–∞ –Ω–∞–∫–æ–Ω–µ—Ü —Ç–æ  - –î–≤–∏–≥–∞—Ç–µ–ª–∏ –æ—Ç —Å—Ç—Ä—É–π–Ω–∏–∫–∞. - –Ý–µ–ª—å—Å—ã –∏–∑ –ø—Ä—è–º–æ—É–≥–æ–ª—å–Ω–æ–π –∞–ª—é–º–∏–Ω–∏–µ–≤–æ–π —Ç—Ä—É–±—ã - –ö–∞—Ä–∫–∞—Å –≤–µ—Å—å –ø–ª–∞—Å—Ç–º–∞—Å—Å–æ–≤—ã–π (3D-–ø—Ä–∏–Ω—Ç–µ—Ä –ø–æ–ª–µ–∑–Ω–∞—è –≤ —Ö–æ–∑—è–π—Å—Ç–≤–µ –≤–µ—â—å) - –®–ø–∏–ª—å–∫–∏ —Å—Ç—Ä–æ–∏—Ç–µ–ª—å–Ω—ã–µ (–Ω–∞ –≥–ª–∞–∑ –≤–∏–¥–Ω–æ, —á—Ç–æ –∫—Ä–∏–≤—ã–µ) - –•–æ–¥–æ–≤—ã–µ –≥–∞–π–∫–∏ —Ç–æ–∂–µ –ø–ª–∞—Å—Ç–º–∞—Å—Å–æ–≤—ã–µ 3–î-–ø–µ—á–∞—Ç–Ω—ã–µ –°–∫–æ—Ä–æ—Å—Ç—å - –º–æ–∂–Ω–æ —É—Å–Ω—É—Ç—å –ø–æ–∫–∞ –¥–æ–µ–¥–µ—Ç (–Ω–æ –¥–ª—è —ç—Ä–æ–∑–∏–æ–Ω–Ω–æ–≥–æ —Å—Ç–∞–Ω–∫–∞ –¥–æ–ª–∂–Ω–æ –±—ã—Ç—å –¥–æ—Å—Ç–∞—Ç–æ—á–Ω–æ) –Ý–∞–∑—Ä–µ—à–µ–Ω–∏–µ - 0,01 –º–º –¢–æ—á–Ω–æ—Å—Ç—å –ø–æ –ø—Ä–µ–¥–≤–∞—Ä–∏—Ç–µ–ª—å–Ω—ã–º –∑–∞–º–µ—Ä–∞–º - 0,05 –º–º

|

|||

| –ê–≤—Ç–æ—Ä: | Morroc [ –ß—Ç –Ω–æ—è 05, 2015 13:54:24 ] |

| –ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: | Re: –≠–ª–µ–∫—Ç—Ä–æ–∏—Å–∫—Ä–æ–≤–∞—è —ç—Ä–æ–∑–∏—è |

–ê —Ñ–æ—Ç–∫–∏ –ø–ª–∞—Ç –Ω–æ–≤—ã–µ –±—É–¥—É—Ç ? –ú–Ω–µ –Ω—Ä–∞–≤–∏—Ç—Å—è, –ø—É—Å—Ç—å —Ö–æ—Ç—å –≤—Å—é –Ω–æ—á—å –∫–æ–≤—ã—Ä—è–µ—Ç, –ª–∏—à—å –±—ã –±–µ–∑ –≤–æ–∑–Ω–∏ —Å —Ç–æ–Ω–µ—Ä–∞–º–∏ –∏ —Ö–∏–º–∏–µ–π. |

|

| –ê–≤—Ç–æ—Ä: | –ê–Ω–¥—Ä–µ–π –°–® [ –ß—Ç –Ω–æ—è 05, 2015 14:40:02 ] | ||

| –ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: | Re: –≠–ª–µ–∫—Ç—Ä–æ–∏—Å–∫—Ä–æ–≤–∞—è —ç—Ä–æ–∑–∏—è | ||

–ü–ª–∞—Ç –ø–æ–∫–∞ –Ω–µ—Ç, –ø–∏–ª—é —Å—Ç–∞–Ω–æ–∫. –ü—Ä–∏–¥–µ–ª–∞–ª –≥–æ–ª–æ–≤–∫—É —Å —ç–ª–µ–∫—Ç—Ä–æ–¥–æ–º 0,4 –º–º. –ü—Ä–∏–≤–æ–¥–∏—Ç—Å—è –¥–≤–∏–≥–∞—Ç–µ–ª–µ–º –æ—Ç –ª–æ—Ç–∫–∞ CD-—Ä–æ–º–∞. –ù–∞ —Ö–æ–ª–æ—Å—Ç—É—é —Ä–∞–±–æ—Ç–∞–µ—Ç, –ø–æ–¥ –Ω–∞–ø—Ä—è–∂–µ–Ω–∏–µ–º –Ω–µ –ø—Ä–æ–±–æ–≤–∞–ª –ø–æ–∫–∞. –° —É—Ç–æ–Ω—á–µ–Ω–∏–µ–º –ø—Ä–æ—Ü–µ—Å—Å–∞ –±—É–¥—É –º—É—á–∞—Ç—å—Å—è –ø–æ—Å–ª–µ —Ç–æ–≥–æ –∫–∞–∫ —ç—Ç–æ –≤—Å—ë –∑–∞—Ä–∞–±–æ—Ç–∞–µ—Ç –µ—Å–ª–∏ –ø–æ–≤–µ–∑—ë—Ç. –î–æ–±–∞–≤–ª—è—é –≤ –ø—Ä–æ–≥—Ä–∞–º–º—É –≤–æ–∑–º–æ–∂–Ω–æ—Å—Ç—å —É–ø—Ä–∞–≤–ª–µ–Ω–∏—è —Å—Ç–∞–Ω–∫–æ–º. –ù–∞–¥–µ—é—Å—å –≤ –≤—ã—Ö–æ–¥–Ω—ã–µ —É–∂–µ –±—É–¥–µ—Ç —Ç–µ—Å—Ç–æ–≤—ã–π –∑–∞–ø—É—Å–∫. –°–ø–æ–π–ª–µ—Ä

|

|||

| –ê–≤—Ç–æ—Ä: | Shaab [ –í—Å –Ω–æ—è 08, 2015 13:53:36 ] |

| –ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: | Re: –≠–ª–µ–∫—Ç—Ä–æ–∏—Å–∫—Ä–æ–≤–∞—è —ç—Ä–æ–∑–∏—è |

–¢–µ–º–∞ –º–µ–Ω—è –æ—á–µ–Ω—å –∑–∞–∏–Ω—Ç–µ—Ä–µ—Å–æ–≤–∞–ª–∞. –°–∫–∞—á–∞–ª –ø—Ä–æ–≥—Ä–∞–º–º—É pcb_electro.7z, –ø–æ–ø—ã—Ç–∞–ª—Å—è –∑–∞–ø—É—Å—Ç–∏—Ç—å - –Ω–µ –∑–∞–ø—É—Å–∫–∞–µ—Ç—Å—è, –≤ –¥–∏—Å–ø–µ—Ç—á–µ—Ä–µ –≤–∏—Å–∏—Ç 3 –ø—Ä–æ—Ü–µ—Å—Å–∞ pcb_electro.exe. –ü—Ä–æ—Ü–µ—Å—Å—ã –Ω–µ —É–±–∏–≤–∞—é—Ç—Å—è –Ω–∏ –¥–∏—Å–ø–µ—Ç—á–µ—Ä–æ–º, –Ω–∏ processexplorerom, –Ω–∏ –∏–∑ –∫–æ–º–∞–Ω–¥–Ω–æ–π —Å—Ç—Ä–æ–∫–∏. –£ –º–µ–Ω—è –æ–¥–Ω–æ–≥–æ —Ç–∞–∫? –ò –µ—â–µ –≤–æ–ø—Ä–æ—Å - –∫–∞–∫ —Ä–µ–∞–ª–∏–∑–æ–≤–∞–Ω–∞ –ø–æ–¥–∞—á–∞ –ø—Ä–æ–≤–æ–ª–æ–∫–∏ —á–µ—Ä–µ–∑ —ç–∫—Å—Ç—Ä—É–¥–µ—Ä? –ü–æ–¥–∞—é—â–∏–π –±–æ–ª—Ç –Ω–µ –∂—É–µ—Ç –ø—Ä–æ–≤–æ–ª–æ–∫—É? –ü—Ä–æ–≤–æ–ª–æ–∫–∞ –Ω–µ –ø—Ä–æ—Å–∫–∞–ª—å–∑—ã–≤–∞–µ—Ç? –ó–∞—Ä–∞–Ω–µ–µ —Å–ø–∞—Å–∏–±–æ –∑–∞ –æ—Ç–≤–µ—Ç. |

|

| –ê–≤—Ç–æ—Ä: | Shaab [ –í—Å –Ω–æ—è 08, 2015 15:07:00 ] |

| –ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: | Re: –≠–ª–µ–∫—Ç—Ä–æ–∏—Å–∫—Ä–æ–≤–∞—è —ç—Ä–æ–∑–∏—è |

–ê –º–æ–∂–Ω–æ —Ñ–æ—Ç–æ –º–µ—Ö–∞–Ω–∏–∑–º–∞ –ø–æ–∫—Ä—É–ø–Ω–µ–µ? |

|

| –ê–≤—Ç–æ—Ä: | –ê–Ω–¥—Ä–µ–π –°–® [ –í—Å –Ω–æ—è 08, 2015 15:35:07 ] |

| –ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: | Re: –≠–ª–µ–∫—Ç—Ä–æ–∏—Å–∫—Ä–æ–≤–∞—è —ç—Ä–æ–∑–∏—è |

–û—Ä–∏–≥–∏–Ω–∞–ª —Ñ–æ—Ç–æ–≥—Ä–∞—Ñ–∏–∏ —á–µ–≥–æ —Ç–æ –ø–æ—Ç–µ—Ä—è–ª—Å—è.  –ù–∞ —à–µ—Å—Ç–µ—Ä–Ω–µ –¥–≤–∏–≥–∞—Ç–µ–ª—è —ç–∫—Å—Ç—Ä—É–¥–µ—Ä–∞ –∑–∞–∫—Ä–µ–ø–ª–µ–Ω –¥–µ—Ä–∂–∞—Ç–µ–ª—å (–æ–¥–µ—Ç –Ω–∞ —Ç–æ—Ä—á–∞—â–∏–π –∫–æ–Ω—á–∏–∫ –≤–∞–ª–∞ –¥–≤–∏–≥–∞—Ç–µ–ª—è –∏ –ø—Ä–∏–∫—Ä—É—á–µ–Ω –º–∞–ª–µ–Ω—å–∫–∏–º —à—É—Ä—É–ø—á–∏–∫–æ–º –∫ –±–æ–∫–æ–≤–æ–π –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç–∏ —à–µ—Å—Ç–µ—Ä–Ω–∏). –í –¥–µ—Ä–∂–∞—Ç–µ–ª—å –≤—Å—Ç–∞–≤–ª–µ–Ω –ø—Ä—É–∂–∏–Ω—è—â–∏–π –∫—Ä–∏–≤–æ—à–∏–ø (—Ç–æ–Ω–∫–∞—è —Å—Ç–∞–ª—å–Ω–∞—è –≥–∏—Ç–∞—Ä–Ω–∞—è —Å—Ç—Ä—É–Ω–∞). –ù–∞ –∫–æ–Ω—á–∏–∫–µ –∫—Ä–∏–≤–æ—à–∏–ø–∞ –ø–µ—Ç–µ–ª—å–∫–∞, —Å–≤–∏—Ç–∞—è —Å –ø–µ—Ç–µ–ª—å–∫–æ–π –Ω–∞ —ç–ª–µ–∫—Ç—Ä–æ–¥–µ. –ö —ç–ª–µ–∫—Ç—Ä–æ–¥—É –≤ –≤–µ—Ä—Ö–Ω–µ–π —á–∞—Å—Ç–∏ –ø—Ä–∏–ø–∞—è–Ω –≥–∏–±–∫–∏–π –ø—Ä–æ–≤–æ–¥. –ù–∞ –∫–∞—Ä–µ—Ç–∫–µ –∑–∞–∫—Ä–µ–ø–ª–µ–Ω –Ω–∞–ø–µ—á–∞—Ç–∞–Ω–Ω—ã–π –¥–µ—Ä–∂–∞—Ç–µ–ª—å. –í –¥–µ—Ä–∂–∞—Ç–µ–ª—å –≤—Ç–∞–≤–ª–µ–Ω–∞ –∏–≥–ª–∞ –æ—Ç —à–ø—Ä–∏—Ü–∞. –≠–ª–µ–∫—Ç—Ä–æ–¥ –≤—Å—Ç–∞–≤–ª–µ–Ω –≤ –∏–≥–ª—É. –°–≤–µ—Ä—Ö—É –≤ –≤–æ—Ä–æ–Ω–∫—É –∏–≥–ª—ã –∫–∞–ø–Ω—É—Ç–æ –º–∞—à–∏–Ω–Ω–æ–µ –º–∞—Å–ª–æ. –£ –Ω–µ–∫–æ—Ç–æ—Ä—ã—Ö –∏–≥–ª –≤–Ω—É—Ç—Ä–µ–Ω–Ω—è—è –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç—å –æ—á–µ–Ω—å —à–µ—Ä—à–∞–≤–∞—è, –ø—Ä–∏—à–ª–æ—Å—å –ø–æ–ª–∏—Ä–æ–≤–∞—Ç—å, –Ω–æ –µ—Å—Ç—å –∏ –Ω–æ—Ä–º–∞–ª—å–Ω—ã–µ. |

|

| –ê–≤—Ç–æ—Ä: | arkhnchul [ –í—Å –Ω–æ—è 08, 2015 15:38:28 ] |

| –ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: | Re: –≠–ª–µ–∫—Ç—Ä–æ–∏—Å–∫—Ä–æ–≤–∞—è —ç—Ä–æ–∑–∏—è |

–∞ –ø–æ –ø–æ–≤–æ–¥—É –ê–Ω–¥—Ä–µ–π –°–® –ø–∏—Å–∞–ª(–∞): –ì—Ä–∞—Ñ–∏—Ç–æ–≤—ã–π —Å—Ç–µ—Ä–∂–µ–Ω—å –æ—Ç –∫–∞—Ä–∞–Ω–¥–∞—à–∞ - —Ä–∞–±–æ—Ç–∞–µ—Ç —Ö–æ—Ä–æ—à–æ, –Ω–æ –µ—Å—Ç—å –Ω–µ—Å–∫–æ–ª—å–∫–æ –≤–æ–ø—Ä–æ—Å–æ–≤, –∫–æ—Ç–æ—Ä—ã–µ –Ω–∞–¥–æ –≤—ã—è—Å–Ω—è—Ç—å. –Ω–µ–ª—å–∑—è –ª–∏ –ø–æ–ø–æ–¥—Ä–æ–±–Ω–µ–µ? |

|

| –ê–≤—Ç–æ—Ä: | –ê–Ω–¥—Ä–µ–π –°–® [ –í—Å –Ω–æ—è 08, 2015 15:47:40 ] |

| –ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: | Re: –≠–ª–µ–∫—Ç—Ä–æ–∏—Å–∫—Ä–æ–≤–∞—è —ç—Ä–æ–∑–∏—è |

1. –ö–∞—Ä–∞–Ω–¥–∞—à–Ω—ã–π —Å—Ç–µ—Ä–∂–µ–Ω—å –∏–º–µ–µ—Ç –¥–∏–∞–º–µ—Ç—Ä 0,5 –º–º (—Ç–æ–ª—Å—Ç–æ–≤–∞—Ç) –∏ –≥–¥–µ –≤–∑—è—Ç—å —Å—Ç–µ—Ä–∂–Ω–∏ –ø–æ—Ç–æ–Ω—å—à–µ –Ω–µ–ø–æ–Ω—è—Ç–Ω–æ. 2. –ü—Ä–∏ –¥–∏–∞–º–µ—Ç—Ä–µ 0,5 –≥—Ä–∞—Ñ–∏—Ç –¥–æ—Å—Ç–∞—Ç–æ—á–Ω–æ –ø—Ä–æ—á–µ–Ω (–¥–∞–∂–µ –ª—É—á—à–µ –º–µ–¥–∏), –Ω–æ –∫–∞–∫ –æ–Ω —Å–µ–±—è –ø–æ–≤–µ–¥—ë—Ç –ø—Ä–∏ –¥–∏–∞–º–µ—Ç—Ä–µ 0,3 –Ω–µ–ø–æ–Ω—è—Ç–Ω–æ. 3. –Ø —ç–∫—Å–ø–µ—Ä–∏–º–µ–Ω—Ç–∏—Ä–æ–≤–∞–ª —Å –¥–µ—Ä–µ–≤—è–Ω–Ω—ã–º –∫–∞—Ä–∞–Ω–¥–∞—à–æ–º (—Ç–æ–ª—Å—Ç—ã–π —Å—Ç–µ—Ä–∂–µ–Ω—å) –∏ –µ–≥–æ —Å–æ–ø—Ä–æ—Ç–∏–≤–ª–µ–Ω–∏–µ –±—ã–ª–æ –¥–æ—Å—Ç–∞—Ç–æ—á–Ω–æ –º–∞–ª–µ–Ω—å–∫–∏–º, –Ω–æ –ø—Ä–∏ –¥–∏–º–µ—Ç—Ä–µ 0,5 - 0,3 –æ–Ω–æ –±—É–¥–µ—Ç –Ω–∞–º–Ω–æ–≥–æ –≤—ã—à–µ. –í–æ–∑–º–æ–∂–Ω–æ –ø–æ—Ç—Ä–µ–±—É–µ—Ç—Å—è –∏–∑–æ–±—Ä–µ—Ç–∞—Ç—å —Å–ø–µ—Ü–∏–∞–ª—å–Ω—ã–π –∑–∞–∂–∏–º –¥–ª—è –ø–æ–¥–∞—á–∏ –ø–∏—Ç–∞–Ω–∏—è —Å—Ä–∞–∑—É –∫ –Ω–∏–∂–Ω–µ–º—É –∫–æ–Ω—Ü—É. 4. –ù–µ –ø—Ä–æ—Ä–∞–±–æ—Ç–∞–Ω –º–µ—Ö–∞–Ω–∏–∑–º –ø–æ–¥–∞—á–∏. –¢–æ—Ç —á—Ç–æ –Ω–∞—Ä–∏—Å–æ–≤–∞–Ω –≤—ã—à–µ –¥–ª—è –≥—Ä–∞—Ñ–∏—Ç–∞ –Ω–µ –ø–æ–π–¥—ë—Ç. |

|

| –°—Ç—Ä–∞–Ω–∏—Ü–∞ 1 –∏–∑ 5 | –ß–∞—Å–æ–≤–æ–π –ø–æ—è—Å: UTC + 3 —á–∞—Å–∞ |

| Powered by phpBB © 2000, 2002, 2005, 2007 phpBB Group http://www.phpbb.com/ |

|