|

|

||||||||||||

ą¤čĆąŠąĄą║čé ą¦ą¤ąŻ čüčéą░ąĮą║ą░ ŌĆō ┬½Dexter┬╗. ąōą╗ą░ą▓ą░ ą┐ąĄčĆą▓ą░čÅ ŌĆō ą╝ąĄčģą░ąĮąĖą║ą░.

ąÉą▓č鹊čĆ: Alexandr Mnchenko, alexandrminchenko@yandex.ru ą¦ąĖčüą╗ąŠą▓ąŠąĄ ą┐čĆąŠą│čĆą░ą╝ą╝ąĮąŠąĄ čāą┐čĆą░ą▓ą╗ąĄąĮąĖąĄ (čüąŠą║čĆ. ą¦ą¤ąŻ; ą░ąĮą│ą╗. computer numerical control, čüąŠą║čĆ. CNC) —ą║ąŠą╝ą┐čīčÄč鹥čĆąĖąĘąŠą▓ą░ąĮąĮą░čÅ čüąĖčüč鹥ą╝ą░ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ, čāą┐čĆą░ą▓ą╗čÅčÄčēą░čÅ ą┐čĆąĖą▓ąŠą┤ą░ą╝ąĖ č鹥čģąĮąŠą╗ąŠą│ąĖč湥čüą║ąŠą│ąŠ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ, ą▓ą║ą╗čÄčćą░čÅ čüčéą░ąĮąŠčćąĮčāčÄ ąŠčüąĮą░čüčéą║čā.

ąĪčéą░ąĮąŠą║ čü ą¦ą¤ąŻ ąĖą╝ąĄąĄčé čłąĖčĆąŠčćą░ą╣čłčāčÄ ąŠą▒ą╗ą░čüčéčī ą┐čĆąĖą╝ąĄąĮąĄąĮąĖčÅ, ą▓čüąĄ ąĘą░ą▓ąĖčüąĖčé č鹊ą╗čīą║ąŠ ąŠčé ąÆą░čłąĄą╣ čäą░ąĮčéą░ąĘąĖąĖ. ą¦ą¤ąŻ čüčéą░ąĮą║ąĖ čłąĖčĆąŠą║ąŠ ąĖčüą┐ąŠą╗čīąĘčāčÄčéčüčÅ ą▓ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄ čģčāą┤ąŠąČąĄčüčéą▓ąĄąĮąĮąŠą╣ ą╝ąĄą▒ąĄą╗ąĖ, ąĖą╝ąĖčéą░čåąĖąĖ ą┐ąŠą┤ čüčéą░čĆąĖąĮčā, ą╝ąĄą▒ąĄą╗čīąĮąŠą╝ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄ, čĆąĄą║ą╗ą░ą╝ąĮąŠą╣ ąĖąĮą┤čāčüčéčĆąĖąĖ ą┤ą╗čÅ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÅ čĆąĄą║ą╗ą░ą╝ąĮčŗčģ čēąĖč鹊ą▓, ąĮą░ąĮąĄčüąĄąĮąĖčÅ ą╗ąŠą│ąŠčéąĖą┐ąŠą▓ ąĮą░ č鹊ą▓ą░čĆčŗ, ą┐čĆąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄ čüčāą▓ąĄąĮąĖčĆąĮąŠą╣ ą┐čĆąŠą┤čāą║čåąĖąĖ, ą┐čĆąĖ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖąĖ č乊čĆą╝ ą┤ą╗čÅ čĆą░ąĘą╗ąĖčćąĮčŗčģ ą▓ąĖą┤ąŠą▓ ą╗ąĖčéčīčÅ, ą┐čĆąĖ ąŠą▒čĆą░ą▒ąŠčéą║ąĄ ą║ą░ą╝ąĮčÅ – čüąŠąĘą┤ą░ąĮąĖąĄ čüą║čāą╗čīą┐čéčāčĆ, ą▒ą░čĆąĄą╗čīąĄč乊ą▓. ąŁč鹊 č鹊ą╗čīą║ąŠ ą╝ąĖąĘąĄčĆąĮčŗą╣ čüą┐ąĖčüąŠą║ č鹊ą│ąŠ, ą│ą┤ąĄ ą┐čĆąĖą╝ąĄąĮčÅčÄčéčüčÅ ą¦ą¤ąŻ čüčéą░ąĮą║ąĖ.

ąĪčéą░ąĮąŠą║ čü ą¦ą¤ąŻ ą║čāą┐ą╗ąĄąĮąĮčŗą╣ čā ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗čÅ, ą┤ąĄą╗ąŠ ą║ąŠąĮąĄčćąĮąŠ čüč鹊čÅčēąĄąĄ, ąĮąŠ čŹč鹊 ą╝ąŠąČąĄčé ą┐ąŠąĘą▓ąŠą╗ąĖčéčī čüąĄą▒ąĄ ąĮąĄ ą║ą░ąČą┤čŗą╣, čüą╗ąĖčłą║ąŠą╝ ą┤ąŠčĆąŠą│ąŠ. ąĀąĄčłąĄąĮąŠ, ą▒čāą┤ąĄą╝ ą┤ąĄą╗ą░čéčī čüą░ą╝ąĖ. ąśąĘąĮą░čćą░ą╗čīąĮąŠ ą┐ąŠą┤čāą╝ą░ą╗ čüąŠą▒čĆą░čéčī ąĮąĄą▒ąŠą╗čīčłąŠą╣ čüčéą░ąĮąŠč湥ą║, ą┤ą╗čÅ čüą▓ąĄčĆą╗ąŠą▓ą║ąĖ ąĖ čäčĆąĄąĘąĄčĆąŠą▓ą║ąĖ ą┐ąĄčćą░čéąĮčŗčģ ą┐ą╗ą░čé. ąØąŠ ą┐ąŠą┤čāą╝ą░ą▓, čćč鹊 ą▓ąŠčé čüąŠą▒ąĄčĆčā, ą┐ąŠąĮčĆą░ą▓ąĖčéčüčÅ, ą┐ąŠčéčĆą░čćčā čüčāą╝ą╝čā ą┤ąĄąĮąĄą│ ąĖ ą┐ąŠč鹊ą╝ ą▓čüčæ čĆą░ą▓ąĮąŠ ą┐ąŠčéčÅąĮąĄčé ąĮą░ čüčéą░ąĮąŠą║ ą┐ąŠą▒ąŠą╗čīčłąĄ, ąŠą┐čÅčéčī ą┤ąĄąĮčīą│ąĖ ąĖ ą▓čĆąĄą╝čÅ. ą¤ąŠč湥čüą░ą▓ ąĘą░čéčŗą╗ąŠą║ čĆąĄčłąĖą╗ čüčĆą░ąĘčā ą┤ąĄą╗ą░čéčī čéą░ą║ ą┤ąĄą╗ą░čéčī. ąØą░čćą░ą╗čüčÅ čüą▒ąŠčĆ ąĖąĮč乊čĆą╝ą░čåąĖąĖ ą┐ąŠ čüą░ą╣čéą░ą╝, č乊čĆčāą╝ą░ą╝, ąĖąĮč鹥čĆąĮąĄčé ą╝ą░ą│ą░ąĘąĖąĮą░ą╝. ą¤ąŠ ą║ąŠą╝ą┐ą╗ąĄą║čéčāčÄčēąĖą╝ ąŠčüčéą░ąĮąŠą▓ąĖą╗čüčÅ ąĮą░ čüą░ą╣čéą░čģ www.duxe.ru ąĖ www.cnc.gollos.com.ua , čéą░ą║ ą║ą░ą║ ą┐čĆąĖąĄą╝ą╗ąĄą╝čŗąĄ čåąĄąĮčŗ ąĖ ą┐čĆąĖą╗ąĖčćąĮčŗą╣ ą░čüčüąŠčĆčéąĖą╝ąĄąĮčé. ąŻčüą╗čāą│ą░ą╝ąĖ ą┐ąŠčĆąĄąĘą║ąĖ ą╝ąĄčéą░ą╗ą╗ą░ ą╗ą░ąĘąĄčĆąŠą╝ ą▓ąŠčüą┐ąŠą╗čīąĘąŠą▓ą░ą╗čüčÅ č湥čĆąĄąĘ čüą░ą╣čé https://plasma.dp.ua . ąÆ čüą▓ą░čĆąŠčćąĮčŗčģ čĆą░ą▒ąŠčéą░čģ ąŠč湥ąĮčī ą┐ąŠą╝ąŠą│ ą┤čĆčāą│ ąÉąĮč鹊ąĮ ąĪąĖą▓ą░čł, ąĘą░ čćč鹊 ąĄą╝čā ą▒ąŠą╗čīčłą░čÅ ą▒ą╗ą░ą│ąŠą┤ą░čĆąĮąŠčüčéčī. ą£ąĄčéąĖąĘąĮą░čÅ ą┐čĆąŠą┤čāą║čåąĖčÅ ą┐čĆąĖąŠą▒čĆąĄčéą░ą╗ą░čüčī ą▓ https://metalvis.ua , ą▒ąŠą╗čīčłąŠą╣ ą░čüčüąŠčĆčéąĖą╝ąĄąĮčé ą┐čĆąŠą┤čāą║čåąĖąĖ. ąóą░ą║ąČąĄ ą▓ąŠčüą┐ąŠą╗čīąĘąŠą▓ą░ą╗čüčÅ ą▒ą░ąĘąŠą╣ ą╝ąĄčéą░ą╗ą╗ąŠą┐čĆąŠą║ą░čéą░, čā čüąĄą▒čÅ ą▓ ą│ąŠčĆąŠą┤ąĄ, čü ąĮą░ą╗ąĖčćąĖąĄą╝ čłąĖčĆąŠą║ąŠą│ąŠ čĆčÅą┤ą░ ą┐čĆąŠčäąĖą╗čīąĮčŗčģ čéčĆčāą▒. ą¤čĆąĖ ą▓čŗą▒ąŠčĆąĄ ą║ąŠąĮčüčéčĆčāą║čåąĖąĖ čüčéą░ąĮą║ą░ ą▒čŗą╗ąŠ ą┐čĆąŠčüą╝ąŠčéčĆąĄąĮąŠ ąĖ ąŠčéčäąĖą╗čīčéčĆąŠą▓ą░ąĮąŠ ą╝ąŠčĆąĄ ąĖąĮč乊čĆą╝ą░čåąĖąĖ ąĖ č乊č鹊ą│čĆą░čäąĖą╣. ąÆ čüčéą░čéčīąĄ – https://vri-cnc.ru, ą╝ąĮąĄ ą┐ąŠąĮčĆą░ą▓ąĖą╗ą░čüčī ą║ąŠąĮčüčéčĆčāą║čåąĖčÅ čüčéą░ąĮąĖąĮčŗ čüčéą░ąĮą║ą░, čüą░ą╝ą░ ąĖą┤ąĄčÅ ą┐čĆąĖą╝ąĄąĮąĄąĮąĖčÅ ą┐čĆąŠčäąĖą╗čīąĮąŠą╣ čéčĆčāą▒čŗ. ąśą┤ąĄčÅ čü čģąŠą┤ąŠą▓čŗą╝ąĖ čćą░čüčéčÅą╝ąĖ ąĮą░ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ą░čģ ąĖ ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĖąĄ ąĖąĘ ą┐čĆąŠčäąĖą╗čīąĮąŠą╣ čéčĆčāą▒čŗ ą╗ąĖčćąĮąŠ ą╝ąĮąĄ ąĮąĄ ą┐ąŠąĮčĆą░ą▓ąĖą╗ą░čüčī (čģąŠčéčÅ čüąĄą╣čćą░čü ą┤ąĄą╗ą░ąĄą╝ ą┤čĆčāą│čā ą┐ąŠ čéą░ą║ąŠą╣ čüąĖčüč鹥ą╝ąĄ čüčéą░ąĮąŠą║, ą▓čŗčģąŠą┤ąĖčé ąŠč湥ąĮčī ą┤ą░ąČąĄ ąĮąĖč湥ą│ąŠ).  ą×ą┐čĆąĄą┤ąĄą╗ąĖą▓čłąĖčüčī čüąŠ čüčéą░ąĮąĖąĮąŠą╣, ąĘą░čüąĄą╗ ąĘą░ č湥čĆč鹥ąČąĖ čüčéą░ąĮą║ą░, ą┤ąĄą╗ą░ą╗ ąĖąĘąĮą░čćą░ą╗čīąĮąŠ ąĖčģ ą▓ SPlan7, ą░ ą┐ąŠč湥ą╝čā ą▒ ąĖ ąĮąĄčé, ą┐čĆąŠą│čĆą░ą╝ą╝ą░ čāąĮąĖą▓ąĄčĆčüą░ą╗čīąĮą░. ąŻą┤ąŠą▒ąĮąŠ ą║ąŠą│ą┤ą░ ąĄčüčéčī č湥čĆčéčæąČ čü čĆą░ąĘą╝ąĄčĆą░ą╝ąĖ ąŠą┤ąĖąĮ ą║ ąŠą┤ąĮąŠą╝čā. ąÆčŗč湥čĆčéąĖą╗ čüčéą░ąĮąĖąĮčā, ą▓ąĖą┤ čüą▓ąĄčĆčģčā ąĖ ą▓ąĖą┤ čüą▒ąŠą║čā, ąĮą░čĆąĖčüąŠą▓ą░ą╗ ą┐ąŠ ą▒ąŠą║ą░ą╝ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ąŠą▓čŗąĄ ąŠą┐ąŠčĆčŗ, čüčĆą░ąĘčā čüą╝ąŠą│ ąŠą┐čĆąĄą┤ąĄą╗ąĖčéčüčÅ čü čĆą░ąĘą╝ąĄčĆą░ą╝ąĖ ą┐čĆąĖą▓ąŠą┤ąĮąŠą│ąŠ ą▓ąĖąĮčéą░ ąŠčüąĖ «Z». ąÆčüčæ čüčĆą░ąĘčā ą║ąŠąĮąĄčćąĮąŠ ąĮąĄ čüą╝ąŠą│ ąĮą░č湥čĆčéąĖčéčī, ą┐ąŠč鹊ą╝čā, ą║ą░ą║ ąĮąĄ ą▒čŗą╗ąŠ ą▓čüąĄčģ čāčüčéą░ąĮąŠą▓ąŠčćąĮčŗčģ čāąĘą╗ąŠą▓ ą▓ ąĮą░ą╗ąĖčćąĖąĖ – ąŠą┐ąŠčĆčŗ ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĖčģ ą▓ą░ą╗ąŠą▓, ą╗ąĖąĮąĄą╣ąĮčŗąĄ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ąĖ, ą┐čĆąĖą▓ąŠą┤ąĮčŗąĄ ą╝čāčäčéčŗ, ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĖąĄ ą▓ą░ą╗čŗ ąŠčüąĄą╣, čłą░ą│ąŠą▓čŗčģ ą┤ą▓ąĖą│ą░č鹥ą╗ąĄą╣, ą║čĆąĄą┐ą╗ąĄąĮąĖąĄ čłą┐ąĖąĮą┤ąĄą╗čÅ, ą┐ąŠą┤čłąĖą┐ąĮąĖą║ąŠą▓čŗąĄ ąŠą┐ąŠčĆčŗ.

ąØą░čćą░ą╗ą░čüčī ą┐ąŠčĆą░ ąĘą░ą║ą░ąĘąŠą▓, čłą░ą│ąŠą▓čŗąĄ ą┤ą▓ąĖą│ą░č鹥ą╗ąĖ – Nema23 (23HS6403), ąĘą░ą║ą░ąĘą░ą╗ čü www.duxe.ru , ą║čĆąĄą┐ą╗ąĄąĮąĖąĄ čłą┐ąĖąĮą┤ąĄą╗čÅ (ą┤ąĖą░ą╝ąĄčéčĆ 52ą╝ą╝) ąĖ ą┐čĆąĖą▓ąŠą┤ąĮčŗąĄ ą╝čāčäčéčŗ (6,3ą╝ą╝ / 8ą╝ą╝) – https://ru.aliexpress.com , ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĖąĄ ą▓ą░ą╗čŗ ąŠčüąĄą╣, ą╗ąĖąĮąĄą╣ąĮčŗąĄ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ąĖ ą▓ ą║ąŠčĆą┐čāčüąĄ, ąŠą┐ąŠčĆčŗ ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĖčģ ą▓ą░ą╗ąŠą▓, ą┐ąŠą┤čłąĖą┐ąĮąĖą║ąŠą▓čŗąĄ ąŠą┐ąŠčĆčŗ č鹊ąČąĄ č鹊čćąĖą╗ąĖčüčī ą┐ąŠ ą╝ąŠąĖą╝ č湥čĆč鹥ąČą░ą╝ ąĮą░ – www.cnc.gollos.com.ua . ą¤ąŠ ą╝ąĄčĆąĄ ą┐ąŠą╗čāč湥ąĮąĖčÅ ąĘą░ą║ą░ąĘą░ąĮąĮčŗčģ ą║ąŠą╝ą┐ą╗ąĄą║čéčāčÄčēąĖčģ, čÅ ąĖčģ ąŠčéčĆąĖčüąŠą▓čŗą▓ą░ą╗ ą▓ čéčĆčæčģ ą▓ąĖą┤ą░čģ ąĖ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ą╗ ą┐ąŠč鹊ą╝ ą┤ą╗čÅ ąĮą░ąĮąĄčüąĄąĮąĖčÅ ą▓ č湥čĆč鹥ąČą░čģ ą║ą░ą║ 菹╗ąĄą╝ąĄąĮčéčŗ ą▒ąĖą▒ą╗ąĖąŠč鹥ą║ąĖ, ąŠč湥ąĮčī čāą┤ąŠą▒ąĮąŠ. ą¤ąŠčüč鹥ą┐ąĄąĮąĮąŠ, ąĮąĄ ą▒čŗčüčéčĆąŠ, čüčéą░ąĮąŠą║ ą▒čŗą╗ ą┐ąŠą╗ąĮąŠčüčéčīčÄ ą┐ąŠčüčéčĆąŠąĄąĮ ą▓ čéčĆčæčģ ą┐čĆąŠąĄą║čåąĖčÅčģ ąĖ č鹥ą┐ąĄčĆčī ą╝ąŠąČąĮąŠ čüąĮčÅčéčī ą╗čÄą▒ąŠą╣ ąĖąĮč鹥čĆąĄčüčāčÄčēąĖą╣ čĆą░ąĘą╝ąĄčĆ. ą×ą┐čĆąĄą┤ąĄą╗ąĖą▓čłąĖčüčī čü ą┐ąŠą│ąŠąĮąĮčŗą╝ąĖ ą╝ąĄčéčĆą░ą╝ąĖ ąĖ čĆą░ąĘą╝ąĄčĆą░ą╝ąĖ ą┐čĆąŠčäąĖą╗čīąĮčŗčģ čéčĆčāą▒, ą┐ąŠą▒ąĄąČą░ą╗ ąĮą░ ą╝ąĄčéą░ą╗ą╗ąŠą▒ą░ąĘčā. ą¤čĆąĖą║čāą┐ąĖą╗ ąĮąĄ ą╗čæą│ą║čāčÄ ą┐ą░čćą║čā ą┐čĆąŠčäąĖą╗čīąĮčŗčģ čéčĆčāą▒, ą┤ąŠčéčÅąĮčāą╗ ąĖčģ ą┤ąŠą╝ąŠą╣, ą▒ą╗ą░ą│ąŠ čĆčÅą┤ąŠą╝. ąóąĄą┐ąĄčĆčī ą┐ąĄčĆąĄčģąŠą┤ąĖą╝ ąŠčé č鹥ąŠčĆąĖąĖ, č湥čĆč湥ąĮąĖčÅ ąĖ ąĘą░ą║čāą┐ąŠą║, ą║ ą┐čĆą░ą║čéąĖą║ąĄ. ąØą░ą╝ ą┐ąŠąĮą░ą┤ąŠą▒ąĖčéčüčÅ ą▒ąŠą╗čīčłąŠą╣ čüą┐ąĖčüąŠą║ ąĖąĮčüčéčĆčāą╝ąĄąĮčéą░, ą┐čĆąĖčüą┐ąŠčüąŠą▒ą╗ąĄąĮąĖą╣ ąĖ čāčüą╗čāą│: ąŁą╗ąĄą║čéčĆąŠąĖąĮčüčéčĆčāą╝ąĄąĮčé.

1. ąŻą│ą╗ąŠą▓ą░čÅ čłą╗ąĖčäą╝ą░čłąĖąĮą║ą░, ąĮąĄą▒ąŠą╗čīčłą░čÅ (500–700ąÆčé); 2. ąŁą╗ąĄą║čéčĆąĖč湥čüą║ą░čÅ ą┤čĆąĄą╗čī, čü čĆąĄą│čāą╗ąĖčĆąŠą▓ą║ąŠą╣ ąŠą▒ąŠčĆąŠč鹊ą▓; 3. ąĪą▓ą░čĆąŠčćąĮčŗą╣ ą░ą┐ą┐ą░čĆą░čé, ąČąĄą╗ą░č鹥ą╗čīąĮąŠ ą┐ąŠą╗čāą░ą▓č鹊ą╝ą░čé; ąśąĘą╝ąĄčĆąĖč鹥ą╗čīąĮčŗą╣ ąĖąĮčüčéčĆčāą╝ąĄąĮčé, čĆą░ąĘą╝ąĄč鹊čćąĮčŗą╣. 1. ąĀčāą╗ąĄčéą║ą░ (2ą╝.); 2. ą£ąĄčéą░ą╗ą╗ąĖč湥čüą║ą░čÅ ą╗ąĖąĮąĄą╣ą║ą░ (0,5ą╝.); 3. ąŻą│ąŠą╗čīąĮąĖą║ (ąŠčé 200ą╝ą╝.); 4. ą¦ąĄčĆčéąĖą╗ą║ą░ ą┐ąŠ ą╝ąĄčéą░ą╗ą╗čā (čü ą┐ąŠą▒ąĄą┤ąĖč鹊ą▓ąŠą╣ ąĮą░ą┐ą░ą╣ą║ąŠą╣); ą£ąĄčéą░ą╗ą╗ąŠčĆąĄąČčāčēąĖą╣ ąĖ ąŠą▒čĆą░ą▒ą░čéčŗą▓ą░čÄčēąĖą╣ ąĖąĮčüčéčĆčāą╝ąĄąĮčé. 1. ąöąĖčüą║ąĖ ąŠčéčĆąĄąĘąĮčŗąĄ, ą┐ąŠ ą╝ąĄčéą░ą╗ą╗čā (ą┤ąĖą░ą╝ąĄčéčĆ 125ą╝ą╝., č鹊ą╗čēąĖąĮą░ 1,6ą╝ą╝.) 2. ąÜčĆčāą│ąĖ ąĘą░čćąĖčüčéąĮčŗąĄ (ą╗ąĄą┐ąĄčüčéą║ąŠą▓čŗąĄ); 3. ąØą░čüą░ą┤ą║ąĖ ą░ą▒čĆą░ąĘąĖą▓ąĮčŗąĄ, ą┤ą╗čÅ ą┤čĆąĄą╗ąĖ (čåąĖą╗ąĖąĮą┤čĆąĖč湥čüą║ąĖąĄ, 15–20ą╝ą╝.); 4. ąæčāą╝ą░ą│ą░ čłą╗ąĖč乊ą▓ą░ą╗čīąĮą░čÅ (čüčĆąĄą┤ąĮčÅčÅ ąĖ ą╝ąĄą╗ą║ą░čÅ); 5. ąØą░ą┐ąĖą╗čīąĮąĖą║ąĖ ą┐ąŠ ą╝ąĄčéą░ą╗ą╗čā (ą║ą▓ą░ą┤čĆą░čéąĮčŗą╣, ą┐ą╗ąŠčüą║ąĖą╣, ą║čĆčāą│ ąĖ ą┐ąŠą╗čāą║čĆčāą│); 6. ąÜąŠčĆąŠąĮą║ą░ ą┐ąŠ ą╝ąĄčéą░ą╗ą╗čā, čü ą┐ąŠą▒ąĄą┤ąĖč鹊ą▓čŗą╝ąĖ ąĮą░ą┐ą░ą╣ą║ą░ą╝ąĖ (ą┤ąĖą░ą╝ąĄčéčĆ 18ą╝ą╝.); 7. ąĪą▓čæčĆą╗ą░ čéą▓čæčĆą┤ąŠčüą┐ą╗ą░ą▓ąĮčŗąĄ, HSS (ą┤ąĖą░ą╝ąĄčéčĆ – 3,5ą╝ą╝., 5,5ą╝ą╝., 10ą╝ą╝.); ąŚą░ąČąĖą╝ąĮąŠą╣ ąĖąĮčüčéčĆčāą╝ąĄąĮčé ąĖ ą┐čĆąĖčüą┐ąŠčüąŠą▒ą╗ąĄąĮąĖčÅ. 1. ą©ąĄčüčéąĖą│čĆą░ąĮąĮčŗąĄ ą║ą╗čÄčćąĖ (4ą╝ą╝.); 2. ąÜą╗čÄčćąĖ čĆąŠąČą║ąŠą▓čŗąĄ ąĖą╗ąĖ čĆą░ąĘą▓ąŠą┤ąĮąŠą╣ (8ą╝ą╝., 22-24ą╝ą╝.); 3. ąóąĖčüą║ąĖ ą▒ąŠą╗čīčłąĖąĄ; 4. ąØą░ą▒ąŠčĆ čĆą░ąĘąĮąŠą│ąŠ čĆą░ąĘą╝ąĄčĆą░ čüčéčĆčāą▒čåąĖąĮ ą┤ą╗čÅ ą╝ąĄčéą░ą╗ą╗ą░ (ą┐ą╗čÄčü čüą░ą╝ąŠą┤ąĄą╗čīąĮčŗąĄ); ąŻčüą╗čāą│ąĖ. 1. ąóąŠą║ą░čĆąĮčŗąĄ čĆą░ą▒ąŠčéčŗ; 2. ąĪą▓ą░čĆąŠčćąĮčŗąĄ čĆą░ą▒ąŠčéčŗ; 3. ąøą░ąĘąĄčĆąĮčŗą╣ ąĖą╗ąĖ ą┐ą╗ą░ąĘą╝ąĄąĮąĮčŗą╣ čĆą░čüą║čĆąŠą╣ ą╗ąĖčüč鹊ą▓ąŠą│ąŠ ą╝ąĄčéą░ą╗ą╗ą░; 4. ąśąĮč鹥čĆąĮąĄčé–ą╝ą░ą│ą░ąĘąĖąĮčŗ; 5. ąæą░ąĘą░ ą╝ąĄčéą░ą╗ą╗ąŠą┐čĆąŠą║ą░čéą░ ( ą┐čĆąŠčäąĖą╗čīąĮčŗą╣ ąĖ ą╗ąĖčüč鹊ą▓ąŠą╣ ą┐čĆąŠą║ą░čé); ąóą░ą║ąČąĄ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠ ąĮą░ą╗ąĖčćąĖąĄ «ą┐čĆčÅą╝čŗčģ čĆčāą║», ąČąĄą╗ą░č鹥ą╗čīąĮąŠ č湥čéčŗčĆčæčģ, ą╝ąŠčĆąĄ čüą▓ąŠą▒ąŠą┤ąĮąŠą│ąŠ ą▓čĆąĄą╝ąĄąĮąĖ ąĖ č鹥čĆą┐ąĄąĮąĖčÅ. ąśčéą░ą║, ąĮą░čćąĮčæą╝ čüąŠ čüčéą░ąĮąĖąĮčŗ ąŠčüąĖ «Z» čüčéą░ąĮą║ą░.

ąöą╗čÅ čüčéą░ąĮąĖąĮčŗ ąĖčüą┐ąŠą╗čīąĘčāąĄą╝ ą┐čĆąŠčäąĖą╗čīąĮčāčÄ čéčĆčāą▒čā čüąĄč湥ąĮąĖąĄą╝ 30čģ60čģ2ą╝ą╝. ąØą░ą╝ ą┐ąŠčéčĆąĄą▒čāąĄčéčüčÅ ąŠčéčĆąĄąĘą║ąĖ: 903ą╝ą╝. – 2čłčé. (ą┐čĆąŠą┤ąŠą╗čīąĮčŗąĄ ąŠčéčĆąĄąĘą║ąĖ čüčéą░ąĮąĖąĮčŗ), 718ą╝ą╝. – 2čłčé. (ą┐ąŠą┐ąĄčĆąĄčćąĮčŗąĄ ąŠčéčĆąĄąĘą║ąĖ čüčéą░ąĮąĖąĮčŗ), 80ą╝ą╝. – 4čłčé. (ąĮąŠąČą║ąĖ čüčéą░ąĮąĖąĮčŗ). ąĪčéą░ąĮąĖąĮą░ ą┐ąŠą╗čāčćąĖčéčüčÅ čāąĮąĖą▓ąĄčĆčüą░ą╗čīąĮąŠą╣, ąĄčæ ą╝ąŠąČąĮąŠ čāčüčéą░ąĮą░ą▓ą╗ąĖą▓ą░čéčī ąĮą░ čüč鹊ą╗ ąĖą╗ąĖ ąĮą░ą┤ąĄą▓ą░čéčī ąĮą░ ąŠčüąĮąŠą▓čā.

ą¦č鹊ą▒čŗ ą┐ąŠą╗čāčćąĖčéčī ąŠčéčĆąĄąĘą║ąĖ čéčĆčāą▒, ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠą╣ ą┤ą╗ąĖąĮąĮčŗ, čüąŠą▒ą╗čÄą┤ą░ąĄą╝ ą┐ąŠčüą╗ąĄą┤ąŠą▓ą░č鹥ą╗čīąĮąŠčüčéčī:

1. ąæąĄčĆčæą╝ čéčĆčāą▒čā čü ąĘą░ą┐ą░čüąŠą╝ ą┐ąŠ ą┤ą╗ąĖąĮąĄ, čü ąŠą┤ąĮąŠą╣ čüč鹊čĆąŠąĮčŗ ą┤ąĄą╗ą░ąĄą╝ čĆą░ąĘą╝ąĄčéą║čā ą║čĆčāą│ąŠą▓čāčÄ ą┐ąŠą┤ čāą│ąŠą╗čīąĮąĖą║; 2. ąöą░ą╗ąĄąĄ ąĘą░ąČąĖą╝ą░ąĄą╝ ą▓ čéąĖčüą║ąĖ, ą┐ąŠą╗čīąĘčāčÅčüčī čāą│ą╗ąŠą▓ąŠą╣ čłą╗ąĖčäą╝ą░čłąĖąĮą║ąŠą╣, č鹊čĆčåčāąĄą╝ čéčĆčāą▒čā ą┐ąŠ ą╗ąĖąĮąĖąĖ čĆą░ąĘą╝ąĄčéą║ąĖ, ą┐čĆąŠąĖąĘą▓ąŠą┤čÅ čĆąĄąĘčŗ čü ą║ą░ąČą┤ąŠą╣ ąĖąĘ č湥čéčŗčĆčæčģ čüč鹊čĆąŠąĮ čéčĆčāą▒čŗ, ą░ ąĮąĄ ąĘą░ ąŠą┤ąĖąĮ čĆąĄąĘ; 3. ą¤ąŠčüą╗ąĄ č鹊čĆčåąĄą▓ą░ąĮąĖčÅ čāą▒ąĖčĆą░ąĄą╝ ąŠą║ą░ą╗ąĖąĮčŗ ą▓ąĮčāčéčĆąĖ ąĖ čüąĮą░čĆčāąČąĖ čéčĆčāą▒čŗ, ą║ą▓ą░ą┤čĆą░čéąĮčŗą╝ ąĖ ą┐ą╗ąŠčüą║ąĖą╝ ąĮą░ą┐ąĖą╗čīąĮąĖą║ąŠą╝; 4. ą¤čĆąŠą▓ąĄčĆčÅąĄą╝ č鹊čĆąĄčå čéčĆčāą▒čŗ čāą│ąŠą╗čīąĮąĖą║ąŠą╝, čü ą║ą░ąČą┤ąŠą╣ čüč鹊čĆąŠąĮčŗ, ą┐ąŠą┤ą│ąŠąĮčÅąĄą╝ ą┐čĆąĖ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠčüčéąĖ; 5. ą¤ąŠčüą╗ąĄ č鹊čĆčåąŠą▓ą║ąĖ ą▒ą░ąĘąŠą▓ąŠą│ąŠ ą║čĆą░čÅ, ą┐ąŠą╗čīąĘčāčÅčüčī čĆčāą╗ąĄčéą║ąŠą╣, ąŠčéą╝ąĄčćą░ąĄą╝ ąĮąĄąŠą▒čģąŠą┤ąĖą╝čāčÄ ą┤ą╗ąĖąĮčā ąĖ ą┐ąŠą▓č鹊čĆčÅąĄą╝ ą┤ąĄą╣čüčéą▓ąĖčÅ ą┐čāąĮą║č鹊ą▓ 2 –4. ą¤ąŠčüą╗ąĄ ą┐čĆąŠą┤ąĄą╗ą░ąĮąĮčŗčģ ąŠą┐ąĄčĆą░čåąĖą╣ ą┐čĆąĖčüčéčāą┐ą░ąĄą╝ ą║ čĆą░ąĘą╝ąĄčéą║ąĄ ąŠčéą▓ąĄčĆčüčéąĖą╣ ąĮą░ ą┐ąŠą┐ąĄčĆąĄčćąĮčŗčģ ąŠčéčĆąĄąĘą║ą░čģ čüčéą░ąĮąĖąĮčŗ ą┐ąŠą┤ čāčüčéą░ąĮąŠą▓ą║čā ąŠą┐ąŠčĆ ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĖčģ ą▓ą░ą╗ąŠą▓, ą┐ąŠą┤čłąĖą┐ąĮąĖą║ąŠą▓čŗčģ ąŠą┐ąŠčĆ ą┐čĆąĖą▓ąŠą┤ąĮąŠą│ąŠ ą▓ąĖąĮčéą░, ą╝ąŠąĮčéą░ąČąĮčŗčģ čüčéčÅąČąĮčŗčģ ą▓ąĖąĮč鹊ą▓ (ą║ąŠčĆąŠąĮą║ąŠą╣ 18ą╝ą╝.), čłą┐ąĖą╗ąĄą║ ą┐ąŠą┤ čāčüčéą░ąĮąŠą▓ą║čā čłą░ą│ąŠą▓čŗčģ ą┤ą▓ąĖą│ą░č鹥ą╗ąĄą╣. ąĀą░ąĘą╝ąĄčéąĖą╗ąĖ, ą┐ąŠčüą▓ąĄčĆą╗ąĖą╗ąĖ, č鹥ą┐ąĄčĆčī ą╝ąŠąČąĮąŠ ąĖ čéčēą░č鹥ą╗čīąĮąŠ ąĘą░čćąĖčüčéąĖčéčī ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéčī čéčĆčāą▒.

ąöą╗čÅ č鹊čĆčåąŠą▓ ą┐ąŠą┐ąĄčĆąĄčćąĮčŗčģ čéčĆčāą▒ ąĖąĘą│ąŠč鹊ą▓ąĖą╝ ąĘą░ą│ą╗čāčłą║ąĖ, ąĖąĘ ą║čāčüąŠčćą║ąŠą▓ čéčĆčāą▒.

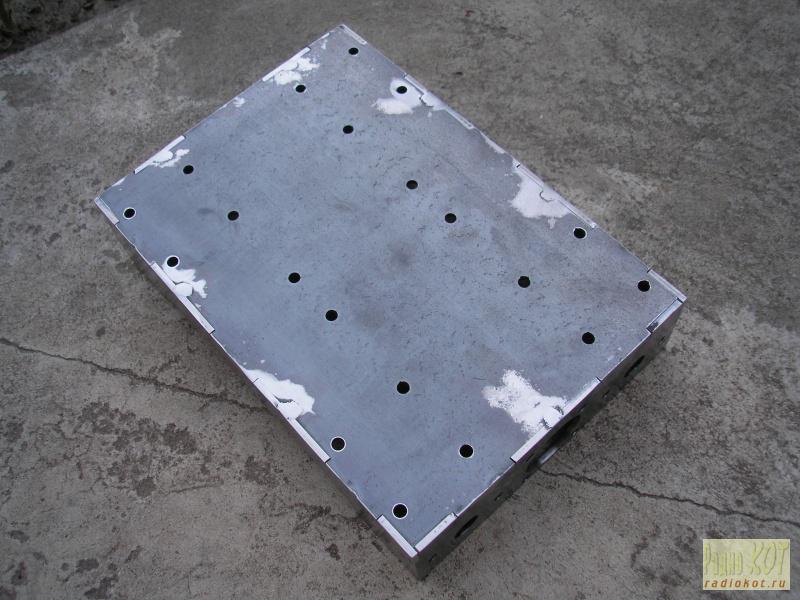

ąÆ ąĮąŠąČą║ą░čģ čüčéą░ąĮąĖąĮčŗ ą▒čāą┤čāčé ą▓ą▓ą░čĆąĄąĮčŗ ą┐ą╗ą░čüčéąĖąĮčŗ, čü čĆąĄąĘčīą▒ą░ą╝ąĖ, ą▓ ą║ąŠč鹊čĆčŗąĄ ą▓ą║čĆčāčéąĖą╝ čĆąĄą│čāą╗ąĖčĆčāąĄą╝čŗąĄ ąŠą┐ąŠčĆčŗ.

ąŁčéąĖ ąČąĄ čĆąĄą│čāą╗ąĖčĆčāąĄą╝čŗąĄ ąŠą┐ąŠčĆčŗ ą╝ąŠąČąĮąŠ ą┐ąĄčĆąĄčüčéą░ą▓ąĖčéčī ą▓ ąŠčüąĮąŠą▓čā čüčéą░ąĮą║ą░.

ąöą╗čÅ čüą▓ą░čĆą║ąĖ čüčéą░ąĮąĖąĮčŗ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠ ąĄčæ čüąŠą▒čĆą░čéčī ąĮą░ ą╝ąŠąĮčéą░ąČąĮčŗąĄ čłą┐ąĖą╗čīą║ąĖ ą£16čģ1000 ąĖ čüčéčÅąĮčāčéčī ą┐ąŠ čāą│ą╗ą░ą╝ čüą░ą╝ąŠą┤ąĄą╗čīąĮčŗą╝ąĖ ą┐čĆąŠčäąĖą╗čīąĮčŗą╝ąĖ čüčéčĆčāą▒čåąĖąĮą░ą╝ąĖ. ąĪčéčĆčāą▒čåąĖąĮčŗ ą┐čĆąĄą┤čüčéą░ą▓ą╗čÅčÄčé čüąŠą▒ąŠą╣ ą┤ą▓ą░ ąŠčéčĆąĄąĘą║ą░ ą┐čĆąŠčäąĖą╗čīąĮąŠą╣ čéčĆčāą▒čŗ, čĆą░ąĘą╝ąĄčĆą░ą╝ąĖ 20čģ30čģ250ą╝ą╝., čü ąŠčéą▓ąĄčĆčüčéąĖčÅą╝ąĖ 8,5ą╝ą╝. ą┐ąŠ čåąĄąĮčéčĆą░ą╝, čüčéčÅąĮčāčéčŗąĄ ą╝ąĄąČą┤čā čüąŠą▒ąŠą╣ čłą┐ąĖą╗čīą║ą░ą╝ąĖ ą┤ą╗ąĖąĮąĮąŠą╣ 150ą╝ą╝. ąĖ ą┤ąĖą░ą╝ąĄčéčĆąŠą╝ 8ą╝ą╝ (ą£8).

ąĪą▒ąŠčĆą║čā ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖčéčī ą┐ąŠ čāą│ąŠą╗čīąĮąĖą║čā, čü ąĘą░ą╝ąĄčĆą░ą╝ąĖ ą┤ąĖą░ą│ąŠąĮą░ą╗ąĄą╣ čüčéą░ąĮąĖąĮčŗ, ąĘą░č鹥ą╝ ąŠą▒čéčÅąĮčāčéčī ą▓čüąĄ čüčéčÅąČąĮčŗąĄ ą│ą░ą╣ą║ąĖ ąĖ ąĄčēčæ čĆą░ąĘ ą┐čĆąŠą▓ąĄčĆąĖčéčī ą┐čĆčÅą╝čŗąĄ čāą│ą╗čŗ ąĖ ą┤ąĖą░ą│ąŠąĮą░ą╗ąĖ.

ąöą╗čÅ čéčĆą░ąĮčüą┐ąŠčĆčéąĖčĆąŠą▓ą║ąĖ čüčéą░ąĮąĖąĮčŗ ą▓ čéą░ą║ąŠą╝ ą▓ąĖą┤ąĄ čÅ ąŠą▒ą╝ąŠčéą░ą╗ ąĄčæ ą▓ą░ą║čāčāą╝ąĮąŠą╣ ą┐ąĖčēąĄą▓ąŠą╣ ą┐ą╗čæąĮą║ąŠą╣, ą┐ąŠč鹊ą╝čā ą║ą░ą║ ąĘą░čćąĖčēąĄąĮąĮčŗą╣ ąĖ ąĘą░čłą╗ąĖč乊ą▓ą░ąĮąĮčŗą╣ ą╝ąĄčéą░ą╗ ąŠč湥ąĮčī čģąŠčĆąŠčłąŠ ą┐čĆąŠčÅą▓ą╗čÅąĄčé ą┐čÅčéąĮą░ čƹȹ░ą▓čćąĖąĮčŗ ąĮąĄ č鹊ą╗čīą║ąŠ ąŠčé ą▓ą╗ą░ąČąĮąŠą╣ ą┐ąŠą│ąŠą┤čŗ, ąĮąŠ ąĖ ąŠčé ą▓ą╗ą░ąČąĮčŗčģ ąĖ ąČąĖčĆąĮčŗčģ čĆčāą║. ąĪą▓ą░čĆą║ą░ čüčéą░ąĮąĖąĮčŗ ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖčéčüčÅ ą┐ąŠčŹčéą░ą┐ąĮąŠ:

1. ąöąĄą╝ąŠąĮčéąĖčĆčāąĄą╝ ą▓ą░ą║čāčāą╝ąĮčāčÄ ą┐ąĖčēąĄą▓čāčÄ ą┐ą╗čæąĮą║čā; 2. ą¤čĆąŠą▓ąĄčĆčÅąĄą╝, ąĮąĄ čüą▒ąĖą╗ąĖčüčī ą╗ąĖ čāą│ą╗čŗ ąĖ čĆą░ąĘą╝ąĄčĆčŗ ą┤ąĖą░ą│ąŠąĮą░ą╗ąĄą╣; 3. ąŻčüčéą░ąĮą░ą▓ą╗ąĖą▓ą░ąĄą╝ čüčéą░ąĮąĖąĮčā ą▓ ą│ąŠčĆąĖąĘąŠąĮčéą░ą╗čīąĮąŠąĄ ą┐ąŠą╗ąŠąČąĄąĮąĖąĄ, ą╗ąĖą▒ąŠ ąĮą░ ą┐ąŠą╗, ą╗ąĖą▒ąŠ ąĮą░ čüą▓ą░čĆąŠčćąĮčŗą╣ čüč鹊ą╗; 4. ąĪąĮą░čćą░ą╗ą░ ą┤ąĄą╗ą░ąĄą╝ ą┐čĆąĖčģą▓ą░čéą║ąĖ, č鹊čćą║ą░ą╝ąĖ, ą║čĆąĄčüčé ąĮą░ ą║čĆąĄčüčé čü ą┐ąĄčĆąĄą▓ąŠčĆąŠčéą░ą╝ąĖ čüčéą░ąĮąĖąĮčŗ, ą┤ą░čæą╝ ąŠčüčéčŗčéčī; 5. ąóąĄą┐ąĄčĆčī ą┐ąŠ č鹊ą╣ ąČąĄ čüčģąĄą╝ąĄ ą┤ąĄą╗ą░ąĄą╝ čüą┐ą╗ąŠčłąĮčŗąĄ ą┐čĆąŠą▓ą░čĆčŗ, ą┤ą░čæą╝ ąŠčüčéčŗčéčī; 6. ąøąĄą┐ąĄčüčéą║ąŠą▓čŗą╝ąĖ, ąĘą░čćąĖčüčéąĮčŗą╝ąĖ ą║čĆčāą│ą░ą╝ąĖ ąĘą░čćąĖčēą░ąĄą╝ čüą▓ą░čĆąŠčćąĮčŗąĄ čłą▓čŗ ąĖ čüą╝ąŠčéčĆąĖą╝, ąĮąĄčé ą╗ąĖ ą┐čĆąŠą┐čāčüą║ąŠą▓ ą┐čĆąŠą▓ą░čĆą░, ąĄčüą╗ąĖ ąĄčüčéčī čāčüčéčĆą░ąĮčÅąĄą╝; 7. ą¤ąŠčüą╗ąĄ ąŠčüčéčŗą▓ą░ąĮąĖčÅ ą╝ąŠąČąĮąŠ čüąĮčÅčéčī čü čāą│ą╗ąŠą▓ čüčéčÅąČąĮčŗąĄ čüčéčĆčāą▒čåąĖąĮčŗ; 8. ą¤čĆąĄą┤ą▓ą░čĆąĖč鹥ą╗čīąĮąŠ ąĮą░ą▓ą░čĆąĖą▓ą░ąĄą╝ ąĮą░ ą┐ą╗ą░čüčéąĖąĮčŗ ąŠčé čĆąĄą│čāą╗ąĖčĆčāąĄą╝čŗčģ ąŠą┐ąŠčĆ ą│ą░ą╣ą║ąĖ (ą╝ąŠąČąĮąŠ čāą┤ą╗ąĖąĮčæąĮąĮčŗąĄ) ąĖ ą┐čĆąĖą▓ą░čĆąĖą▓ą░ąĄą╝ ąĖčģ ą║ ąĮąŠąČą║ą░ą╝, ąĘą░čćąĖčēą░ąĄą╝, ą┤ą░čæą╝ ąŠčüčéčŗčéčī; 9. ąĀą░ąĘą╝ąĄčćą░ąĄą╝ čāčüčéą░ąĮąŠą▓ąŠčćąĮčŗąĄ ą╝ąĄčüčéą░ ąĮąŠąČąĄą║ ąĮą░ čüčéą░ąĮąĖąĮąĄ ąĖ ąĘą░ą║čĆąĄą┐ą╗čÅąĄą╝ ąĖčģ ąĮą░ čüčéčĆčāą▒čåąĖąĮčŗ ą┐ąŠ ą╝ąĄčéą░ą╗ą╗čā; 10. ą¤čĆąĖčģą▓ą░čéčŗą▓ą░ąĄą╝, ą┐čĆąŠą▓ą░čĆąĖą▓ą░ąĄą╝ ąĖ ąĘą░čćąĖčēą░ąĄą╝, ą┤ą░čæą╝ ąŠčüčéčŗčéčī; 11. ąĪąĮąĖą╝ą░ąĄą╝ čüčéčÅąČąĮčŗąĄ čłą┐ąĖą╗čīą║ąĖ ąĖ ąĘą░ą▓ą░čĆąĖą▓ą░ąĄą╝ ąŠčéą▓ąĄčĆčüčéąĖčÅ ąŠčé ąĮąĖčģ, čéą░ą║ ą║ą░ą║ ąŠąĮąĖ ą▒čŗą╗ąĖ ą▓čüą┐ąŠą╝ąŠą│ą░č鹥ą╗čīąĮčŗąĄ. ąĪčéą░ąĮąĖąĮą░ ą│ąŠč鹊ą▓ą░. ąØą░čćąĖąĮą║ą░ čüčéą░ąĮąĖąĮčŗ, ąŠčüąĖ «Z», čüąŠčüč鹊ąĖčé ąĖąĘ:

1. ąøąĖąĮąĄą╣ąĮčŗąĄ ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĖąĄ ą▓ą░ą╗čŗ WCS, ą┤ąĖą░ą╝ąĄčéčĆ 16 ą╝ą╝, ą┤ą╗ąĖąĮąĮą░ 1000ą╝ą╝, ą║ąŠą╗ąĖč湥čüčéą▓ąŠ 2čłčé;

2. SHF ą┤ąĄčƹȹ░č鹥ą╗čī ą▓ą░ą╗ą░, SHF16UU, ą║ąŠą╗ąĖč湥čüčéą▓ąŠ 4čłčé;

3. ąøąĖąĮąĄą╣ąĮčŗą╣ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ ą▓ ą║ąŠčĆą┐čāčüąĄ, SCS16UU (4 ąŠčéą▓.), ą║ąŠą╗ąĖč湥čüčéą▓ąŠ 4čłčé;

4. ą¤ąŠą┤čłąĖą┐ąĮąĖą║ąŠą▓čŗąĄ ąŠą┐ąŠčĆčŗ (ą┐ąŠą┤čł. Ōä¢6000 – 3čłčé.), ą║ąŠą╗ąĖč湥čüčéą▓ąŠ 2čłčé, č鹊č湥ąĮąĮčŗąĄ;

5. ąÆąĖąĮčé čéčĆą░ą┐ąĄčåąĖčÅ čü čĆą░ąĘą┤ąĄą╗ą║ąŠą╣ ą║ąŠąĮčåąŠą▓, ą┤ą╗ąĖąĮą░ 1000ą╝ą╝ ąĖ ą║ą░ą┐čĆąŠą╗ąŠąĮąŠą▓ąŠą╣ ą│ą░ą╣ą║ąŠą╣;  ąÆąĄčüčī ą║čĆąĄą┐čæąČ ą£5, č鹊ą╗čīą║ąŠ čĆą░ąĘąĮąŠą╣ ą┤ą╗ąĖąĮąĮčŗ. ą¤čĆąŠą┤ąŠą╗ąČą░ąĄą╝, ą┐ąŠčĆčéą░ą╗ – ąŠčüčī «Y» ąĖ ąŠčüčī «Z».

ą¤ąŠčĆčéą░ą╗ ąĖ ąŠčüčī ą▒čāą┤ąĄčé ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮą░ ąĖąĘ ą╗ąĖčüč鹊ą▓ąŠą│ąŠ ą╝ąĄčéą░ą╗ą░ čĆą░ąĘą╝ąĄčĆąŠą╝ 1000čģ1000čģ3ą╝ą╝, ą╝ąĄč鹊ą┤ąŠą╝ ą╗ą░ąĘąĄčĆąĮąŠą│ąŠ čĆą░čüą║čĆąŠčÅ, ąĖą╝ąĄąĮąĮąŠ ą╗ą░ąĘąĄčĆąĮąŠą│ąŠ, ą┐ąŠč鹊ą╝čā ą║ą░ą║ ą┐ą╗ą░ąĘą╝ą░ ąĮąĄ čüą┐čĆą░ą▓ąĖčéčüčÅ čü čüą░ą╝čŗą╝ąĖ ą╝ąĄą╗ą║ąĖą╝ąĖ ą┤ąĄčéą░ą╗čÅą╝ąĖ. ą¦č鹊ą▒čŗ ąĖąĘą│ąŠč鹊ą▓ąĖčéčī ą┤ąĄčéą░ą╗ąĖ, ąĖąĘ ą╗ąĖčüč鹊ą▓ąŠą│ąŠ ą╝ąĄčéą░ą╗ą░, ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠ ąĮą░čĆąĖčüąŠą▓ą░čéčī ąĖčģ ą▓ CorelDRAW ąĖą╗ąĖ AutoCAD čüąŠą▒ą╗čÄą┤ą░čÅ čĆčÅą┤ čéčĆąĄą▒ąŠą▓ą░ąĮąĖą╣:

ąóąĄčģąĮąĖč湥čüą║ąĖąĄ čéčĆąĄą▒ąŠą▓ą░ąĮąĖčÅ ą║ č湥čĆč鹥ąČą░ą╝ ą┤ą╗čÅ ą┐ą╗ą░ąĘą╝ąĄąĮąĮąŠą╣ čĆąĄąĘą║ąĖ:

1. ążąŠčĆą╝ą░čéčŗ čäą░ą╣ą╗ąŠą▓: AutoCAD, SolidWorks, Kompas (ą┐čĆąĄą┤ą┐ąŠčćčéąĖč鹥ą╗čīąĮąŠ *.dxf); 2. ąÆčüąĄ čüąĖą╝ą▓ąŠą╗čŗ ąĖ č鹥ą║čüčé ą┤ąŠą╗ąČąĮčŗ ą▒čŗčéčī ą┐čĆąĄąŠą▒čĆą░ąĘąŠą▓ą░ąĮčŗ ą▓ ą║čĆąĖą▓čŗąĄ; 3. ąĀą░čüčüč鹊čÅąĮąĖąĄ ą╝ąĄąČą┤čā ą┤ąĄčéą░ą╗čÅą╝ąĖ ą▒ąŠą╗čīčłąĄ ąĖą╗ąĖ čĆą░ą▓ąĮąŠ č鹊ą╗čēąĖąĮąĄ ą╝ąĄčéą░ą╗ą░, ąĮąŠ ąĮąĄ ą╝ąĄąĮčīčłąĄ 6ą╝ą╝; 4. ąĀą░čüčüč鹊čÅąĮąĖąĄ ąŠčé ą║čĆą░čÅ ą╗ąĖčüčéą░ ą┤ąŠ ą┤ąĄčéą░ą╗ąĄą╣ čĆą░ą▓ąĮąŠ č鹊ą╗čēąĖąĮąĄ ą╝ąĄčéą░ą╗ą░, ąĮąŠ ąĮąĄ ą╝ąĄąĮčīčłąĄ 10ą╝ą╝. ą¤čĆąĖčłą╗ąŠčüčī ą┐ąĄčĆąĄčĆąĖčüąŠą▓čŗą▓ą░čéčī, č鹊 čćč鹊 čÅ ąĮą░čĆąĖčüąŠą▓ą░ą╗ ą▓ SPlan7, ą▓ CorelDRAW ą░ ą┐ąŠč鹊ą╝ ąŠčéą║čĆčŗą▓ą░čéčī ą▓ AutoCAD ąĖ čüąŠčģčĆą░ąĮčÅčéčī ą▓ *.dxf. ąÆ AutoCAD čĆą░ą▒ąŠčéą░čéčī čÅ ąĮąĄ čāą╝ąĄčÄ, ą┐ąŠčŹč鹊ą╝čā čéą░ą║ ąĘą░ą╝čāą┤čĆąĖą╗. ą×čéą┐čĆą░ą▓ąĖą╗ čäą░ą╣ą╗ ąĮą░ ą┐ąŠčĆąĄąĘą║čā. ą¦ąĄčĆąĄąĘ čüąĄą╝čī ą┤ąĮąĄą╣ ą┐čĆąĖčüą╗ą░ą╗ąĖ čüą╗čāąČą▒ąŠą╣ ą┤ąŠčüčéą░ą▓ą║ąĖ ą│ąŠč鹊ą▓čŗąĄ ą┤ąĄčéą░ą╗ąĖ. ąÜą░č湥čüčéą▓ąŠą╝ čĆąĄąĘą░ čÅ ą▒čŗą╗ ą┐ąŠčĆą░ąČąĄąĮ, ą▓čŗčüčłąĖą╣ ą║ą╗ą░čüčü. ą¤ąŠčĆčéą░ą╗ čüąŠą▒čĆą░ą╗ ą┐ąŠą║ą░ ą▒ąĄąĘ čüą▓ą░čĆą║ąĖ ąĖ ą▓čüčæ ą┤ąĄčƹȹ░ą╗ąŠčüčī, ą║ą░ą║ ą┐ą░ąĘą╗ 3D.

ą¤ąŠčĆčéą░ą╗ ą┐ąĄčĆąĄą┤ čüą▓ą░čĆą║ąŠą╣ ą▒čŗą╗ čüąŠą▒čĆą░ąĮ ąĖ čüčéčÅąĮčāčé, ą▓čüčæ č鹥ą╝ąĖ ąČąĄ čłą┐ąĖą╗čīą║ą░ą╝ąĖ ą£16čģ1000 (č湥čĆąĄąĘ ąŠčéą▓ąĄčĆčüčéąĖčÅ ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĖčģ ą▓ą░ą╗ąŠą▓), ą░ ąĮąĖąČąĮčÅčÅ ąĄą│ąŠ čćą░čüčéčī ą▒čŗą╗ą░ ąĘą░ą║čĆąĄą┐ą╗ąĄąĮą░ čāą│ąŠą╗ą║ą░ą╝ąĖ č湥čĆąĄąĘ ąŠčéą▓ąĄčĆčüčéąĖčÅ ą║ ąöąĪą¤ ą┤ąŠčüą║ąĄ. ąĪą▓ą░čĆą║ą░ ą┐ąŠčĆčéą░ą╗ą░ ąŠčüčāčēąĄčüčéą▓ą╗čÅą╗ą░čüčī ąČąĖčĆąĮčŗą╝ąĖ č鹊čćą║ą░ą╝ąĖ, čćč鹊ą▒ ąĖčüą║ą╗čÄčćąĖčéčī ą▓ąĄą┤ąĄąĮąĖąĄ ą╝ąĄčéą░ą╗ą░ ąŠčé čüą┐ą╗ąŠčłąĮčŗčģ ą┐čĆąŠą▓ą░čĆąŠą▓. ąÆ ą╝ąĄčüč鹥 ą║čĆąĄą┐ą╗ąĄąĮąĖčÅ ą│ą░ą╣ą║ąĖ ą║ ą┐ąŠčĆčéą░ą╗čā ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ą╗ą░čüčī ą┐čĆąŠčäąĖą╗čīąĮą░čÅ čéčĆčāą▒ą░ 15čģ15čģ2ą╝ą╝. ą¤ąŠčüą╗ąĄ čüą▓ą░čĆą║ąĖ ą▓čüčæ ąĘą░čćąĖčüčéąĖą╗, ąĮąĄ ąĘą░ą┐ąŠą┤ą╗ąĖčåąŠ, ą╗ąĄą┐ąĄčüčéą║ąŠą▓čŗą╝ąĖ ą║čĆčāą│ą░ą╝ąĖ, ą┤ąĄą╝ąŠąĮčéąĖčĆąŠą▓ą░ą╗ čüčéčÅąČąĮčŗąĄ čłą┐ąĖą╗čīą║ąĖ.

ąØą░čćąĖąĮą║ą░ ą┐ąŠčĆčéą░ą╗ą░, ąŠčüąĖ «Y», čüąŠčüč鹊ąĖčé ąĖąĘ:

1. ąøąĖąĮąĄą╣ąĮčŗąĄ ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĖąĄ ą▓ą░ą╗čŗ WCS, ą┤ąĖą░ą╝ąĄčéčĆ 16 ą╝ą╝, ą┤ą╗ąĖąĮąĮą░ 750ą╝ą╝, ą║ąŠą╗ąĖč湥čüčéą▓ąŠ 2čłčé; 2. SHF ą┤ąĄčƹȹ░č鹥ą╗čī ą▓ą░ą╗ą░, SHF16UU, ą║ąŠą╗ąĖč湥čüčéą▓ąŠ 4čłčé; 3. ąøąĖąĮąĄą╣ąĮčŗą╣ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ ą▓ ą║ąŠčĆą┐čāčüąĄ, SCS16UU (4 ąŠčéą▓.), ą║ąŠą╗ąĖč湥čüčéą▓ąŠ 4čłčé; 4. ą¤ąŠą┤čłąĖą┐ąĮąĖą║ąŠą▓čŗąĄ ąŠą┐ąŠčĆčŗ (ą┐ąŠą┤čł. Ōä¢6000 – 3čłčé.), ą║ąŠą╗ąĖč湥čüčéą▓ąŠ 2čłčé, č鹊č湥ąĮąĮčŗąĄ; 5. ąÆąĖąĮčé čéčĆą░ą┐ąĄčåąĖčÅ čü čĆą░ąĘą┤ąĄą╗ą║ąŠą╣ ą║ąŠąĮčåąŠą▓, ą┤ą╗ąĖąĮą░ 740ą╝ą╝ ąĖ ą║ą░ą┐čĆąŠą╗ąŠąĮąŠą▓ąŠą╣ ą│ą░ą╣ą║ąŠą╣; ą×čéą┤ąĄą╗čīąĮąŠ ąŠčüčéą░ąĮąŠą▓ąĖą╝čüčÅ ąĮą░ ą║ąŠąĮčüčéčĆčāą║čåąĖąĖ ą│ą░ąĄą║ ąĖąĘ ą║ą░ą┐čĆąŠą╗ąŠąĮą░. ą¤čĆąĖą┤čāą╝ą░ą╗ čüą░ą╝. ąōą░ą╣ą║ą░ ą▓čüčéą░ą▓ą╗čÅąĄčéčüčÅ ą▓ čĆą░ąĘčŖčæą╝ąĮčāčÄ ąŠą▒ąŠą╣ą╝čā ąĖ ą║ąŠąĮčéčĆąĖčéčüčÅ čāą┐ąŠčĆąĮčŗą╝ąĖ čłą┐ą╗ąĖąĮčéą░ą╝ąĖ, čü ą│ąŠą╗ąŠą▓ą║ąŠą╣ ą┐ąŠą┤ čłąĄčüčéąĖą│čĆą░ąĮąĮąĖą║.

ąóąĄą┐ąĄčĆčī ąŠčüčī «Z». ąöą╗čÅ čüą▓ą░čĆą║ąĖ «ą┤ąĮąŠ» ąŠčüąĖ ą┐čĆąĖą║čĆčāčéąĖą╗, č湥čĆąĄąĘ ąĄčæ ąŠčéą▓ąĄčĆčüčéąĖčÅ čłčāčĆčāą┐ą░ą╝ąĖ ą║ ą┤čüą┐ ą┤ąŠčüą║ąĄ, čćč鹊ą▒ ąĮąĄ ą┐ąŠą▓ąĄą╗ąŠ. ąŚą░č鹥ą╝ ą┐čĆąĖčüą╗ąŠąĮąĖą╗ č湥čéčŗčĆąĄ čüč鹥ąĮą║ąĖ ąĖ čüčéčÅąĮčāą╗ čüčéčĆčāą▒čåąĖąĮą░ą╝ąĖ. ą¤čĆąŠą▓ą░čĆąĖą╗, ą▓ąĮčāčéčĆąĖ ą┐ąŠ čāą│ą╗ą░ą╝ ą┐čĆąĖčģą▓ą░čéą║ą░ą╝ąĖ, ą░ ą┐ąŠ ąĮą░čĆčāąČąĖ ą║ą░ąČą┤čŗą╣ «čłąĖą┐» ą▓ 1 –2 ą╝ąĄčüčéą░čģ (ą▓ ąĘą░ą▓ąĖčüąĖą╝ąŠčüčéąĖ ąŠčé čłąĖčĆąĖąĮčŗ). ą×čüčéčŗą╗ą░, ą┤ąĄą╝ąŠąĮčéąĖčĆąŠą▓ą░ą╗ čłčāčĆčāą┐čŗ ąĖ ąĘą░čćąĖčüčéąĖą╗ (č鹊ą╗čīą║ąŠ čüąĮą░čĆčāąČąĖ).

ąØą░čćąĖąĮą║ą░ ąŠčüąĖ «Z», čüąŠčüč鹊ąĖčé ąĖąĘ:

1. ąøąĖąĮąĄą╣ąĮčŗąĄ ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĖąĄ ą▓ą░ą╗čŗ WCS, ą┤ąĖą░ą╝ąĄčéčĆ 12 ą╝ą╝, ą┤ą╗ąĖąĮąĮą░ 253ą╝ą╝, ą║ąŠą╗ąĖč湥čüčéą▓ąŠ 2čłčé; 2. SHF ą┤ąĄčƹȹ░č鹥ą╗čī ą▓ą░ą╗ą░, SHF12UU, ą║ąŠą╗ąĖč湥čüčéą▓ąŠ 4čłčé; 3. ąøąĖąĮąĄą╣ąĮčŗą╣ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ ą▓ ą║ąŠčĆą┐čāčüąĄ, SCS12UU (4 ąŠčéą▓.), ą║ąŠą╗ąĖč湥čüčéą▓ąŠ 4čłčé; 4. ą¤ąŠą┤čłąĖą┐ąĮąĖą║ąŠą▓čŗąĄ ąŠą┐ąŠčĆčŗ (ą┐ąŠą┤čł. Ōä¢6000 – 3čłčé.), ą║ąŠą╗ąĖč湥čüčéą▓ąŠ 2čłčé, č鹊č湥ąĮąĮčŗąĄ; 5. ąÆąĖąĮčé čéčĆą░ą┐ąĄčåąĖčÅ čü čĆą░ąĘą┤ąĄą╗ą║ąŠą╣ ą║ąŠąĮčåąŠą▓, ą┤ą╗ąĖąĮą░ 260ą╝ą╝ ąĖ ą║ą░ą┐čĆąŠą╗ąŠąĮąŠą▓ąŠą╣ ą│ą░ą╣ą║ąŠą╣; ą¤ąĄčĆą▓ą░čÅ ą┐čĆąĄą┤ą▓ą░čĆąĖč鹥ą╗čīąĮą░čÅ čüą▒ąŠčĆą║ą░ čüčéą░ąĮą║ą░, ą▒ąĄąĘ ą▓ąĖąĮč鹊ą▓ ąĖ ą│ą░ąĄą║.

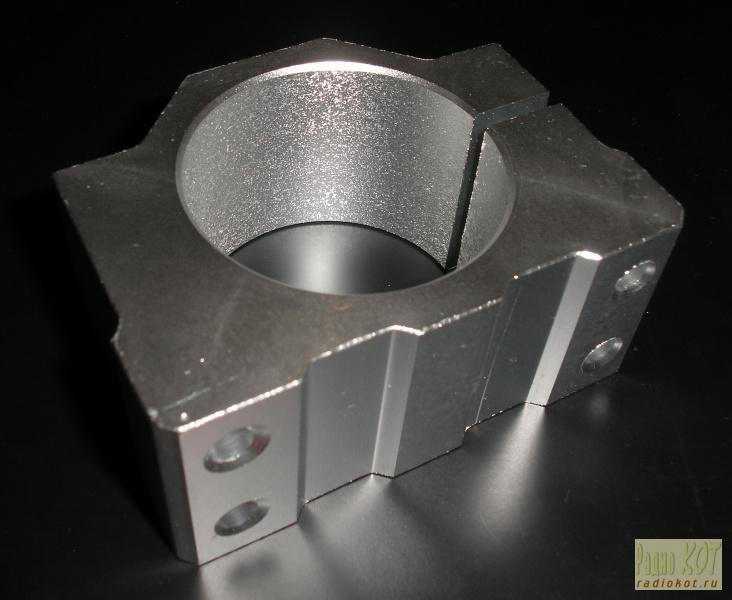

ąÜą░ą║ ą▓ąĖą┤ąĮąŠ čüčéą░ąĮąŠą║ ąĮą░čģąŠą┤ąĖčéčüčÅ ą▓ ąĮą░čüč鹊ą╗čīąĮąŠą╝ ą▓ą░čĆąĖą░ąĮč鹥, ą▒ąĄąĘ ąŠčüąĮąŠą▓čŗ. ą¤čĆąĖą╝ąĄčĆąĖą╗ čłą┐ąĖąĮą┤ąĄą╗čī. ąÜčĆąĄą┐ą╗ąĄąĮąĖąĄ čłą┐ąĖąĮą┤ąĄą╗čÅ ą┐čĆąĄą┤čāčüą╝ą░čéčĆąĖą▓ą░ą╗ąŠčüčī ą┐ąŠą┤ ą┐ąŠą╗ąĮąŠčüčéčīčÄ čåąĖą╗ąĖąĮą┤čĆąĖč湥čüą║ąĖą╣ čłą┐ąĖąĮą┤ąĄą╗čī, ąŠą┤ąĮąŠą│ąŠ ą┤ąĖą░ą╝ąĄčéčĆą░, ą┐ąŠč鹊ą╝čā čĆą░ąĘčĆąĄąĘą░ąĮąŠ ą▒čŗą╗ąŠ č鹊ą╗čīą║ąŠ čü ąŠą┤ąĮąŠą╣ čüč鹊čĆąŠąĮčŗ. ą¤čĆąĖčłą╗ąŠčüčī čüą┤ąĄą╗ą░čéčī čĆą░ąĘčĆąĄąĘ čü ą┐čĆąŠčéąĖą▓ąŠą┐ąŠą╗ąŠąČąĮąŠą╣, čćč鹊ą▒ ąĘą░ą▓ąĄčüčéąĖ čüą▓ąŠą╣.

ąÆąŠąŠą▒čēąĄ, ą║ąŠą│ą┤ą░ ą┐čĆąĖą▒čŗą╗ąŠ ą║čĆąĄą┐ą╗ąĄąĮąĖąĄ ą╝ąĄąĮčÅ, ąŠąČąĖą┤ą░ą╗ ąĄčēčæ ąŠą┤ąĖąĮ čüčÄčĆą┐čĆąĖąĘ. ąØą░ čüą░ą╣č鹥 ą┐čĆąŠą┤ą░ą▓čåą░ ą▒čŗą╗ č湥čĆčéčæąČ ą║čĆąĄą┐ą╗ąĄąĮąĖčÅ, čÅ ą┐ąŠą┤ ąĮąĄą│ąŠ ą▓čüčæ ąĖ čĆą░čüč湥čĆčéąĖą╗ ą┤ą╗čÅ ą┐čĆąŠčĆąĄąĘą║ąĖ ą╝ąĄčéą░ą╗ą╗ą░ ąĮą░ ą╗ą░ąĘąĄčĆąĄ. ąÉ ąŠą║ą░ąĘą░ą╗ąŠčüčī, čćč鹊 ą║čĆąĄą┐čæąČąĮčŗčģ ąŠčéą▓ąĄčĆčüčéąĖą╣ ąĮąĄ 5 ą░ 4 ąĖ ą┐ąŠ čĆą░čüą┐ąŠą╗ąŠąČąĄąĮąĖčÄ ąŠčéą╗ąĖčćą░čÄčéčüčÅ, ą┐čĆąĖčłą╗ąŠčüčī ą┐ąĄčĆąĄčüą▓ąĄčĆą╗ąĖą▓ą░čéčī ą▓čĆčāčćąĮčāčÄ.

ąöą░ą╗ąĄąĄ čüąŠą▒čĆą░ą╗ ą│ą░ą╣ą║ąĖ ąĖ ą┐čĆąĖąĮčÅą╗čüčÅ čüąŠą▒ąĖčĆą░čéčī ąŠčüąĖ čü ą┐čĆąĖą▓ąŠą┤ąĮčŗą╝ąĖ ą▓ąĖąĮčéą░ą╝ąĖ čāąČąĄ, ąĮąŠ ąĖ čéčāčé čüčÄčĆą┐čĆąĖąĘ ąŠčé č鹊ą║ą░čĆčÅ. ąŻą┐ąŠčĆąĮčŗąĄ ą╝ąĄčüčéą░ ą▓ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ąŠą▓čŗčģ ąŠą┐ąŠčĆą░čģ ąŠąĮ ą┐ąĄčĆąĄąĮčæčü ąĮą░čĆčāąČčā, ąĖąĘ-ąĘą░ čŹč鹊ą│ąŠ čāčüčéą░ąĮąŠą▓ąŠčćąĮčŗą╣ čĆą░ąĘą╝ąĄčĆ ą▓ąĖąĮčéą░ čü ą┤ą▓čāą╝čÅ ąŠą┐ąŠčĆą░ą╝ąĖ čāą▓ąĄą╗ąĖčćąĖą╗čüčÅ ąĮą░ 3ą╝ą╝, ą┐čĆąĖčłą╗ąŠčüčī ą┐ąŠą┤ą║ą╗ą░ą┤čŗą▓ą░čéčī ą┐ąŠą┤ ą║čĆąĄą┐čæąČąĮčŗąĄ ą▒ąŠą╗čéčŗ čłą░ą╣ą▒čŗ.

ąśčéą░ą║, ą▓ąŠčé čćč鹊 ą▓čŗčłą╗ąŠ.    ąÜą░ą║ ą┐ąŠą║ą░ąĘą░ą╗ą░ čüą▒ąŠčĆą║ą░ ą▒čāą┤čā čāčüąĖą╗ąĖą▓ą░čéčī ą┐čĆąŠčäąĖą╗čīąĮąŠą╣ čéčĆčāą▒ąŠą╣ 20čģ20 ą┐ąŠčĆčéą░ą╗ čü ąŠą▒ąĄąĖčģ čüč鹊čĆąŠąĮ. ąÆąĖąĮčéčŗ ąŠčüąĄą╣ čüą╝ą░ąĘą░ą╗ ą│čĆą░čäąĖč鹊ą▓ąŠą╣ čüą╝ą░ąĘą║ąŠą╣. ąÆąĖąĮčéčŗ ą▓čĆčāčćąĮčāčÄ ą║čĆčāčéčÅčéčüčÅ ąŠčéą╗ąĖčćąĮąŠ, ąĮąŠ ą┤ąŠą╗ą│ąŠ ą┐ąĄčĆąĄą╝ąĄčēą░čéčī. ąĪą┤ąĄą╗ą░ą╗ ą┐ąĄčĆąĄčģąŠą┤ąĮąĖą║ čü ą│ąĖą▒ą║ąĖą╝ ą▓ą░ą╗ąŠą╝ ą┐ąŠą┤ ą╝čāčäčéčā ąĖ čłčāčĆčāą┐ąŠą▓čæčĆč鹊ą╝ ą┐ąŠą│ąŠąĮčÅą╗ ąŠčüąĖ, ąŠčéą╗ąĖčćąĮąŠ.

ą¤ąŠ ą╝ąĄčĆąĄ čüą▒ąŠčĆą║ąĖ čüčéą░ąĮą║ą░ čüčéą░ą╗ ą▓ąŠą┐čĆąŠčü, ą░ ą│ą┤ąĄ ąĄą│ąŠ čģčĆą░ąĮąĖčéčī ąĖ čĆą░ą▒ąŠčéą░čéčī? ą¤čĆąĖčłą╗ąŠčüčī ą┐ąŠą║ą░ č鹊čĆą╝ąŠąĘąĮčāčéčīčüčÅ čüąŠ čüą▒ąŠčĆą║ąŠą╣, ąĖ ąĘą░ąĮčÅčéčīčüčÅ čĆąĄčłąĄąĮąĖąĄą╝ ą┐čĆąŠą▒ą╗ąĄą╝čŗ.   ążą░ą╣ą╗ ą┐ąŠčĆąĄąĘą║ąĖ ąĖ č湥čĆč鹥ąČąĄą╣ ą▓ SPlan ą┐čĆąĖą╗ą░ą│ą░čÄ. ąÆąŠ ą▓č鹊čĆąŠą╣ čüčéą░čéčīąĄ čĆą░čüčüą╝ąŠčéčĆąĖą╝ 菹╗ąĄą║čéčĆąŠąĮąĖą║čā čüčéą░ąĮą║ą░. ąÆčüąĄą╝ čéą▓ąŠčĆč湥čüą║ąĖčģ čāčüą┐ąĄčģąŠą▓.

P.S. – ąśąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖąĄ čüčéą░ąĮą║ą░ ą¦ą¤ąŻ, čüąŠąĘą┤ą░čæčé čĆąĄą▓ąŠą╗čÄčåąĖąŠąĮąĮčŗąĄ ąĮą░čüčéčĆąŠąĄąĮąĖčÅ ą▓ čüąĄą╝čīąĄ )))

ążą░ą╣ą╗čŗ: ąÆčüąĄ ą▓ąŠą┐čĆąŠčüčŗ ą▓ ążąŠčĆčāą╝.

|

|

||||||||||||

|

|

|

||||

|

|

||||