3g57 –ø–∏—Å–∞–ª(–∞):

TEKTRON –ø–∏—Å–∞–ª(–∞):

–ù–∞–≤–µ—Ä–Ω–æ–µ, –≤—Å–µ –≤–ª–∞–¥–µ–ª—å—Ü—ã –º—É–ª—å—Ç–∏–º–µ—Ç—Ä–∞

HP 3457A "—Å—á–∞—Å—Ç–ª–∏–≤—ã", —Å—á–∏—Ç—ã–≤–∞—è –ø–æ–∫–∞–∑–∞–Ω–∏—è —Å –µ–≥–æ –∂–∏–¥–∫–æ–∫—Ä–∏—Å—Ç–∞–ª–ª–∏—á–µ—Å–∫–æ–≥–æ –¥–∏—Å–ø–ª–µ—è, –Ω–µ –∏–º–µ—é—â–µ–≥–æ –ø–æ–¥—Å–≤–µ—Ç–∫–∏. –û—Å–æ–±–µ–Ω–Ω–æ —ç—Ç–æ "—Ä–∞–¥—É–µ—Ç" –≤ —Ç—ë–º–Ω–æ–µ –≤—Ä–µ–º—è —Å—É—Ç–æ–∫ –ø—Ä–∏ –≤—ã–∫–ª—é—á–µ–Ω–Ω–æ–º –æ—Å–≤–µ—â–µ–Ω–∏–∏. –ü–æ—è–≤–∏–ª–æ—Å—å –æ—Å—Ç—Ä–æ–µ –∂–µ–ª–∞–Ω–∏–µ –ø—Ä–∏–≤–∏–Ω—Ç–∏—Ç—å —á—Ç–æ-–Ω–∏–±—É–¥—å —Å–≤–µ—Ç—è—â–µ–µ—Å—è, –±–ª–∞–≥–æ –±–ª–æ–∫–æ–≤ –ø–æ–¥—Å–≤–µ—Ç–∫–∏ –æ—Ç –ø–æ—á–∏–≤—à–∏—Ö –¥–≤—É—Å—Ç—Ä–æ—á–Ω—ã—Ö –¥–∏—Å–ø–ª–µ–µ–≤ —Ö–≤–∞—Ç–∞–µ—Ç.

–ò–∑–≤–ª—ë–∫, –æ—Å–º–æ—Ç—Ä–µ–ª, –ø—Ä–∏—É–Ω—ã–ª:

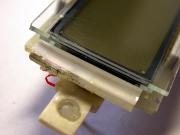

–û–±—Ä–∞—Ç–Ω–∞—è —Å—Ç–æ—Ä–æ–Ω–∞ –¥–∏–ø–ª–µ—è —Å–æ–¥–µ—Ä–∂–∏—Ç –º–µ—Ç–∞–ª–ª–∏—á–µ—Å–∫—É—é –ø–ª–∞—Å—Ç–∏–Ω—É, –ø—Ä–æ–∑—Ä–∞—á–Ω–æ—Å—Ç—å –Ω—É–ª–µ–≤–∞—è, —Å–æ–æ—Ç–≤–µ—Ç—Å—Ç–≤–µ–Ω–Ω–æ –±–ª–æ–∫–∏ –∑–∞–¥–Ω–µ–π –ø–æ–¥—Å–≤–µ—Ç–∫–∏ –∞–±—Å–æ–ª—é—Ç–Ω–æ –Ω–µ –ø—Ä–∏ –¥–µ–ª–∞—Ö. –Ý–∞–∑–æ–±—Ä–∞—Ç—å –∏ —É–¥–∞–ª–∏—Ç—å —ç—Ç—É –ø–ª–∞—Å—Ç–∏–Ω—É –º–µ—à–∞–µ—Ç —Ç–æ, —á—Ç–æ –ø–æ—Å–∫–æ–ª—å–∫—É –∑–∞–ø–∞—Å–Ω–æ–≥–æ –¥–∏—Å–ø–ª–µ—è –Ω–µ—Ç, —Ä–∏—Å–∫ —É–±–∏—Ç—å –º—É–ª—å—Ç–∏–º–µ—Ç—Ä –ø—Ä–∏ –µ–≥–æ —Å–ª—É—á–∞–π–Ω–æ–º –ø–æ–≤—Ä–µ–∂–¥–µ–Ω–∏–∏ –Ω–µ–ø—Ä–∏–µ–º–ª–µ–º–æ –≤–µ–ª–∏–∫. –ù–∞–¥–æ –æ–±–æ–π—Ç–∏—Å—å –±–µ–∑ —Ä–∞–∑–±–æ—Ä–∫–∏ –¥–∏—Å–ø–ª–µ—è, –ø—Ä–∏ —ç—Ç–æ–º –∂–µ–ª–∞—Ç–µ–ª—å–Ω–æ –∏–∑–±–µ–≥–∞—Ç—å –Ω–∞—Ä—É–∂–Ω—ã—Ö –¥–µ—Ç–∞–ª–µ–π, —Ç.–∫. –æ–Ω–∏:

.

–î–û–ë–Ý–´–ô –î–ï–ù–¨ –§–û–Ý–£–ú–ß–ê–ù–ï!

–ß—Ç–æ-—Ç–æ –º–æ–ª—á–∏—Ç –§–û–Ý–£–ú!

–í –æ—Ç–≤–µ—Ç "TEKTRON" –º–æ–≥—É –ø—Ä–æ–¥–æ–ª–∂–∏—Ç—å –∏ –æ–ø–∏—Å–∞—Ç—å –∫–∞–∫ –Ω–∞ –º–Ω–æ–≥–∏—Ö —Å–≤–æ–∏—Ö —ç—Ç–æ –¥–µ–ª–∞–ª–æ—Å—å –≤–∫–ª—é—á–∞—è –ù–Ý34....

–Ý–µ–∑—É–ª—å—Ç–∞—Ç —Ö–æ—Ä–æ—à–∏–π. –ø–æ–¥—Å–≤–µ—Ç–∫–∞ —Ä–∞–≤–Ω–æ–º–µ—Ä–Ω–∞—è –±–µ–∑ –±–ª–∏–∫–æ–≤.

–ù–ï–°–ö–û–õ–¨–ö–û –°–ö–Ý–ò–ù–û–í.

–î–û–ë–Ý–´–ô –î–ï–ù–¨ –§–û–Ý–£–ú–ß–ê–ù–ï!

–ó–∞–¥–µ—Ä–∂–∫–∞ –±—ã–ª–∞ –≤ –ø–æ–¥–≥–æ—Ç–æ–≤–∫–µ –∏–Ω—Ñ–æ—Ä–º–∞—Ü–∏–∏.

–¢–µ–ø–µ—Ä—å –¥–µ—Ç–∞–ª—å–Ω–æ –æ–ø–∏—à—É –æ –∫–æ–Ω—Å—Ç—Ä—É–∫—Ü–∏–∏ –ø–µ—Ä–µ–¥–µ–ª–∞–Ω–Ω–æ–≥–æ –¥–∏—Å–ø–ª–µ—è.

–Ø —Å—á–∏—Ç–∞—é –æ–ø–∏—Å–∞–Ω–∏–µ –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ —Ä–∞–∑–¥–µ–ª–∏—Ç—å –Ω–∞ —Ç—Ä–∏ –ø—É–Ω–∫—Ç–∞.

- –º–∞—Ç–µ—Ä–∏–∞–ª

- –æ–±—Ä–∞–±–æ—Ç–∫–∞

- –∫–æ–Ω—Å—Ç—Ä—É–∫—Ü–∏—è

–ë—É–¥–µ–º —Ä–∞—Å—Å–º–∞—Ç—Ä–∏–≤–∞—Ç—å –≤–æ—Ç —ç—Ç–æ, –≤—á–µ—Ä–∞ —Å–¥–µ–ª–∞–Ω–Ω–æ–µ, –¥–ª—è –Ω–∞—à–µ–≥–æ –æ–±–∑–æ—Ä–∞ –≤ –Ω–µ—Å–∫–æ–ª—å–∫–∏—Ö –≤–∞—Ä–∏–∞–Ω—Ç–∞—Ö –ø–æ –∫–æ–Ω—Å—Ç—Ä—É–∫—Ü–∏–∏.

----------

–ù–µ–æ–±—Ö–æ–¥–∏–º–æ—Å—Ç—å –≤ –∏–∑–º–µ–Ω–µ–Ω–∏–∏ –∫–æ–Ω—Å—Ç—Ä—É–∫—Ü–∏–∏ –æ—Å—Ç—Ä–æ —Å—Ç–∞–ª–∞,–∫–æ–≥–¥–∞ –æ—Ç –≤—Ä–µ–º–µ–Ω–∏ –Ω–∞—Ä–∞–±–æ—Ç–∫–∏ *EL* –ø–æ–¥—Å–≤–µ—Ç–∫–∏

–ø–æ—Ç–µ—Ä—è–ª–∏ —ç–º–∏—Å—Å–∏—é. –ü—Ä–æ—Å–∞–∂–∏–≤–∞–ª–∏—Å—å –ª—é–º–∏–Ω. –ª–∞–º–ø—ã –≤ –≥–µ–Ω–µ—Ä–∞—Ç–æ—Ä–∞—Ö. —Ç–µ—Ä—è–ª–∞—Å—å –∏–Ω—Ç–µ–Ω—Å–∏–≤–Ω–æ—Å—Ç—å –ø–æ–¥—Å–≤–µ—Ç–∫–∏.

–ó–∞–¥–∞—á–∞ —Å—Ç–æ—è–ª–∞ —Å–¥–µ–ª–∞—Ç—å —è—Ä–∫–æ—Å—Ç—å —Ä–∞—Å—Å–µ–∏–≤–∞–Ω–∏—è —Å–≤–µ—Ç–∞ —á—Ç–æ-—Ç–æ –ø–æ—Ö–æ–∂–µ–µ –Ω–∞ LCD –Ω–æ—É—Ç–±—É–∫–∞. –ü–æ—ç—Ç–æ–º—É –≤—ã–±–æ—Ä

–º–∞—Ç–µ—Ä–∏–∞–ª–∞ –≤—ã–ø–∞–ª –Ω–∞ LCD-–∏—à–Ω—ã–µ –º–∞—Ç—Ä–∏—Ü—ã –æ—Ç –Ω–æ—É—Ç–±—É–∫–æ–≤. –ë–∏—Ç—ã—Ö –º–∞—Ç—Ä–∏—Ü –≤ –ª—é–±–æ–º –∫–æ–º–ø—å—é—Ç–µ—Ä–Ω–æ–º —Å–µ—Ä–≤–∏—Å–µ –≤ –ø–æ–ª–Ω–æ–º –¥–æ—Å—Ç–∞—Ç–∫–µ. –≤ –º–µ–Ω—å—à–µ–º –¥–æ—Å—Ç–∞—Ç–∫–µ –±—ã–ª–∏ –º–∞—Ç—Ä–∏—Ü—ã –æ—Ç –¥—Ä–µ–≤–Ω–∏—Ö –Ω–æ—É—Ç–æ–≤ —Å —Ä–∞–∑–º–µ—Ä–æ–º –∏–∑–æ–±—Ä–∞–∂–µ–Ω–∏—è 800—Ö600 –¥–ª—è –ø–µ—Ä–µ–¥–µ–ª–∫–∏ –¥–∏—Å–ø–ª–µ–µ–≤ –≥–µ–Ω–µ—Ä–∞—Ç–æ—Ä–æ–≤.

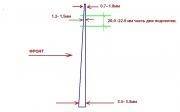

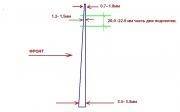

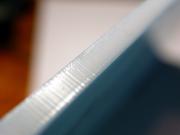

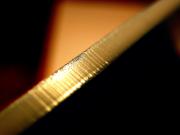

–ö–∞–∫ —Ä–∞–∑ –æ–Ω–∏ –∏–∑-–∑–∞ —Ç–æ–ª—â–∏–Ω—ã —Ä–∞—Å—Å–µ–∏–≤–∞—é—â–µ–≥–æ –ª–∏—Å—Ç–∞ –ø–æ–ª–∏–º–µ—Ä–∞ 3–º–º –ø–æ –≤—Å–µ–π –ø–ª–æ—â–∞–¥–∏ –ø–æ–¥—Ö–æ–¥–∏–ª–∏ –±–æ–ª—å—à–µ –¥–ª—è –ø–µ—Ä–µ–¥–µ–ª–∫–∏ –¥–∏—Å–ø–ª–µ–µ–≤ –±–æ–ª—å—à–æ–≥–æ —Ä–∞–∑–º–µ—Ä–∞.–í —Å–æ–≤—Ä–µ–º–µ–Ω–Ω—ã—Ö –º–∞—Ç—Ä–∏—Ü–∞—Ö —Ç–æ–ª—â–∏–Ω–∞ —Ä–∞—Å—Å–µ–∏–≤–∞—é—â–µ–≥–æ –ª–∏—Å—Ç–∞ –ø–æ–ª–∏–º–µ—Ä–∞ —É–º–µ–Ω—å—à–∞–µ—Ç—Å—è –æ—Ç –Ω–∏–∑–∞ 3–º–º –∫ –≤–µ—Ä—Ö—É 1.5–º–º.

–û–¥–Ω–∏–º —Å–ª–æ–≤–æ–º –æ–Ω–æ —Å–¥–µ–ª–∞–Ω–æ –∫–ª–∏–Ω–æ–º. —ç—Ç–∞ –∫–æ–Ω—Å—Ç—Ä—É–∫—Ü–∏—è –¥–∞–ª–∞ –≤–æ–∑–º–æ–∂–Ω–æ—Å—Ç—å –ø–µ—Ä–µ–¥–µ–ª—ã–≤–∞—Ç—å –¥–∏—Å–ø–ª–µ–∏ –∫–∞–∫ –æ—Ç HP34--- –∏ –∏–º –ø–æ–¥–æ–±–Ω—ã–µ. –î–ª—è –ø–æ–¥–±–æ—Ä–∞ —Ç–æ—â–∏–Ω—ã —Ä–∞—Å—Å–µ–∏–≤–∞—é—â–µ–≥–æ –ª–∏—Å—Ç–∞ –≤ –≤–∞—à–µ–º –¥–∏—Å–ø–ª–µ–µ –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ —Ç–æ–ª—å–∫–æ –≤—ã–±—Ä–∞—Ç—å –∏ –æ—Ç—Ä–µ–∑–∞—Ç—å –Ω–µ–æ–±—Ö–æ–¥–∏–º—ã–π —É—á–∞—Å—Ç–æ–∫ –º–∞—Ç—Ä–∏—Ü—ã.

–ú–æ–∂–Ω–æ –∏—Å–ø–æ–ª—å–∑–æ–≤–∞—Ç—å –≤ –∫–∞—á–µ—Å—Ç–≤–µ —Ä–∞—Å—Å–µ–∏–≤–∞—é—â–µ–≥–æ –ª–∏—Å—Ç–∞ –∞–∫—Ä–∏–ª–æ–≤—ã–π –ø–ª–∞—Å—Ç–∏–∫ –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ–π —Ç–æ–ª—â–∏–Ω—ã –∫–∞–∫ –º–æ–ª–æ—á–Ω—ã–π —Ç–∞–∫ –∏ –ø—Ä–æ–∑—Ä–∞—á–Ω—ã–π. –ø—Ä–∏ –∏—Ö –∏—Å–ø–æ–ª—å–∑–æ–≤–∞–Ω–∏–∏ —Ä–µ–∑—É–ª—å—Ç–∞—Ç –Ω–µ –ø–æ–ª—É—á–∞–ª—Å—è —Ç–∞–∫–æ–π –∫–∞–∫ –æ—Ç –º–∞—Ç—Ä–∏—Ü –Ω–æ—É—Ç–±—É–∫–æ–≤. —Ñ–æ—Ç–æ –¥–µ–ª–∞–ª–æ—Å—å —Å –ø—Ä–∏–º–µ–Ω–µ–Ω–∏–µ–º —Å–≤–µ—Ç–æ—Ñ–∏–ª—å—Ç—Ä–∞.

‚Ññ1- –ø—Ä–æ–∑—Ä–∞—á–Ω—ã–π –ø–æ–¥ –∑–∞—â–∏—Ç–Ω–æ–π –ø–ª—ë–Ω–∫–æ–π. ‚Ññ2 -–º–æ–ª–æ—á–Ω—ã–π. ‚Ññ3-–ø—Ä–æ–∑—Ä–∞—á–Ω—ã–π –±–µ–∑ –∑–∞—â–∏—Ç–Ω–æ–π –ø–ª—ë–Ω–∫–∏.

–ü—Ä–µ–∏–º—É—â–µ—Å—Ç–≤–æ –º–∞—Ç—Ä–∏—Ü –±—ã–ª–æ –≤ —Ç–æ–º ,—á—Ç–æ –æ–Ω–∏ –∏–º–µ—é—Ç –≤ —Å–≤–æ–µ–π –∫–æ–Ω—Å—Ç—Ä—É–∫—Ü–∏–∏ (—Å–ª–æ—ë–Ω–Ω–æ–º –±—É—Ç–µ—Ä–±—Ä–æ–¥–µ) –ø–æ–ª—è—Ä–∏–∑–∞—Ü–∏–æ–Ω–Ω—ã–µ —Ñ–∏–ª—å—Ç—Ä–∞ –∏ —Ä–∞—Å—Å–µ–∏–≤–∞—é—â–∏–µ –ø–ª—ë–Ω–∫–∏.

–ü–æ–ª—è—Ä.—Ñ–∏–ª—å—Ç—Ä–∞ –≤ —É—Å—Ç—Ä–æ–π—Å—Ç–≤–µ –º–∞—Ç—Ä–∏—Ü—ã –∫–∞–∫ –æ–±—ã—á–Ω–æ –¥–≤–∞. –≤ –¥–æ–±–∞–≤–æ–∫ –∫–æ –≤—Å–µ–º—É ,–∫–∞–∫ –º–Ω–µ –ø–æ–∫–∞–∑–∞–ª–æ—Å—å,–æ–Ω–∏ –µ—Å—Ç—å –µ—â—ë –ª–∏–Ω–∑–æ–π –§–Ý–ï–ù–ï–õ–Ø. –≤–æ–±—â–µ–º –æ–Ω–∏

—Ä–∞—Å—Ç—è–≥–∏–≤–∞—é—Ç –æ—Ç—Ä–∞–∂—ë–Ω–Ω–æ–µ –æ—Ç —Ä–∞—Å—Å–µ–∏–≤–∞—é—â–µ–≥–æ –ª–∏—Å—Ç–∞ —Å–≤–µ—Ç–æ–≤–æ–µ –ø—è—Ç–Ω–æ –æ–¥–∏–Ω —Å–ª–æ–π –≤ —Å–≤–æ—ë–º –ø–æ–ª–æ–∂–µ–Ω–∏–∏ –ø–æ –≥–æ—Ä–∏–∑–æ–Ω—Ç–∞–ª–∏ –≤—Ç–æ—Ä–æ–π —Å–ª–æ–π –≤ —Å–≤–æ—ë–º –ø–æ–ª–æ–∂–µ–Ω–∏–∏ –ø–æ –≤–µ—Ä—Ç–∏–∫–∞–ª–∏.—ç—Ç–∏–º –¥–æ—Å—Ç–∏–≥–∞–µ—Ç—Å—è —Ö–æ—Ä–æ—à–∏–π —Ä–∞—Å—Å–µ–∏–≤–∞—é—â–∏–π —ç—Ñ—Ñ–µ–∫—Ç. –ª–∏—Å—Ç—ã —Å–ª–æ–∂–µ–Ω—ã –≤ *–±—É—Ç–µ—Ä–±—Ä–æ–¥–µ* –æ–ø—Ä–µ–¥–µ–ª—ë–Ω–Ω—ã–º –ø–æ—Ä—è–¥–∫–æ–º. –ø–æ—ç—Ç–æ–º—É –ø–æ—Å–ª–µ —Ä–∞–∑–±–æ—Ä–∫–∏ –º–∞—Ç—Ä–∏—Ü—ã —ç—Ç–æ—Ç –ø–æ—Ä—è–¥–æ–∫ –∏–∑–º–µ–Ω—è—Ç—å –ù–ï–õ–¨–ó–Ø! –ù–µ–æ–±—Ö–æ–¥–∏–º–æ –≤ —É–≥–æ–ª–∫–µ —Å–ª–æ—ë–≤ —Å–¥–µ–ª–∞—Ç—å –ø–æ–º–µ—Ç–∫—É –º–∞—Ä–∫–µ—Ä–æ–º (–≤–∏–¥–Ω–æ –Ω–∞ —Å–∫—Ä–∏–Ω–µ). –ø–æ—Å–ª–µ –∏—Ö –ø—Ä–∏—Ä–µ–∑–∫–∏ —Ç–∞–∫–∂–µ —Å–¥–µ–ª–∞—Ç—å –ø–æ–º–µ—Ç–∫–∏ –∏ –ø–æ—Ä—è–¥–æ–∫ —É–∫–ª–∞–¥–∫–∏ —Å–æ–±–ª—é–¥–∞—Ç—å! –ù–µ–æ–±—Ö–æ–¥–∏–º–æ —Å–æ–±–ª—é–¥–∞—Ç—å –≤–µ—Ä—Ö –∏ –Ω–∏–∑ –ª–∏—Å—Ç–æ–≤ –∞ —Ç–∞–∫–∂–µ —Ñ—Ä–æ–Ω—Ç-—Ç—ã–ª.

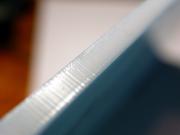

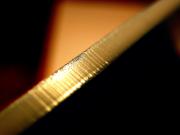

–ß—Ç–æ —Å–ø–æ—Å–æ–±—Å—Ç–≤—É–µ—Ç —Ö–æ—Ä–æ—à–µ–º—É —ç—Ñ—Ñ–µ–∫—Ç—É —Ä–∞—Å—Å–µ–∏–≤–∞—é—â–µ–≥–æ –ø–æ–ª–∏–º–µ—Ä–Ω–æ–≥–æ –ª–∏—Å—Ç–∞? –≠—Ç–æ –µ–≥–æ –≥—É—Å—Ç–æ —Å—Ç—Ä—É–∫—Ç—É—Ä–∏—Ä–æ–≤–∞–Ω–Ω–∞—è

–ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç—å –≤ –≤–∏–¥–µ –≤–¥–∞–≤–ª–µ–Ω–Ω—ã—Ö —Ç–æ—á–µ–∫ –∏–ª–∏ –∫–≤–∞–¥—Ä–∞—Ç–∏–∫–æ–≤.

–≠—Ç–æ —Ñ–æ—Ç–æ –∫—É—Å–æ—á–∫–∞ –ø–æ–ª–∏–º–µ—Ä–∞ —Å–¥–µ–ª–∞–Ω–Ω–æ–µ –Ω–∞ –ø—Ä–æ—Å–≤–µ—Ç.

–ó–∞—Å–≤–µ—á–∏–≤–∞—è –µ–≥–æ —Å —Ç–æ—Ä—Ü–∞ –ø–æ–ª—É—á–∞–µ–º –Ω–∞ —Ç–æ—á–∫–∞—Ö –ø—Ä–µ–ª–æ–º–ª—ë–Ω–Ω—ã–π –æ—Ç—Ä–∞–∂—ë–Ω–Ω—ã–π –ª–∏—Å—Ç–æ–º –±—É–º–∞–≥–∏ (—É—Å—Ç–∞–Ω–æ–≤–ª–µ–Ω —Å —Ç—ã–ª–∞) —Å–≤–µ—Ç. –¥–∞–ª–µ–µ —Ä–∞–±–æ—Ç–∞—é—Ç –ø–ª—ë–Ω–∫–∏.

–¢–∞–∫–æ–π —ç—Ñ—Ñ–µ–∫—Ç –º—ã –≤—Å–µ–≥–¥–∞ –≤–∏–¥–∏–º –Ω–∞ –º–∞—Å—à—Ç–∞–±–∏—Ä—É—é—â–µ–π —Å–µ—Ç–∫–µ –æ—Å—Ü–∏–ª–ª–æ–≥—Ä–∞—Ñ–∞. —Ç–æ–ª—å–∫–æ —Ç–∞–º –≤–º–µ—Å—Ç–æ —Ç–æ—á–µ–∫-–ª–∏–Ω–∏–∏.

–í–æ—Ç —è –æ–ø–∏—Å–∞–ª —Ç–æ—Ç –º–∞—Ç–µ—Ä–∏–∞–ª ,–∫–æ—Ç–æ—Ä—ã–π –º—ã –∏—Å–ø–æ–ª—å–∑–æ–≤–∞–ª–∏.

–ù–µ–æ–±—Ö–æ–¥–∏–º–æ —Å–¥–µ–ª–∞—Ç—å –Ω–µ–±–æ–ª—å—à—É—é –ø–æ–ø—Ä–∞–≤–æ—á–∫—É! –ü—Ä–∏ –ø–µ—Ä–µ–¥–µ–ª–∫–µ –¥–∏—Å–ø–ª–µ—è HP34--- –∏–∑-–∑–∞ –≤—ã—Å–æ—Ç—ã —Ç–æ–∫–æ–≤–µ–¥—É—â–µ–π —Ä–µ–∑–∏–Ω–∫–∏ (–∑–∞–∑–æ—Ä–∞ –º–µ–∂–¥—É —Å—Ç–µ–∫–ª–æ–º –¥–∏—Å–ø–ª–µ—è –∏ –ø–ª–∞—Ç–æ–π —Å –∫–æ–Ω—Ç–∞–∫—Ç–Ω—ã–º–∏ –ø–ª–æ—â–∞–¥–∫–∞–º–∏) –Ω–µ –≤—Å–µ–≥–¥–∞ –µ—Å—Ç—å –≤–æ–∑–º–æ–∂–Ω–æ—Å—Ç—å –ø—Ä–æ–ª–æ–∂–∏—Ç—å –≤–µ—Å—å –ø–∞–∫–µ—Ç –ø–ª—ë–Ω–æ–∫ –æ—Ç –º–∞—Ç—Ä–∏—Ü—ã. –ù–æ –∫–æ–ª—å –¥–∏—Å–ø–ª–µ–π —É–∑–µ–Ω—å–∫–∏–π —ç—Ñ—Ñ–µ–∫—Ç —Ö–æ—Ä–æ—à–µ–≥–æ —Ä–∞—Å—Å–µ–∏–≤–∞–Ω–∏—è –º–æ–∂–Ω–æ –ø–æ–ª—É—á–∏—Ç—å –º–µ–Ω—å—à–∏–º –∫–æ–ª–∏—á–µ—Å—Ç–≤–æ–º –ø–ª—ë–Ω–æ—á–Ω—ã—Ö —Ñ–∏–ª—å—Ç—Ä–æ–≤.

–ü–æ –º–∞—Ç–µ—Ä–∏–∞–ª–∞–º —è –¥—É–º–∞—é –ø–æ–Ω—è—Ç–Ω–æ. –ï—Å–ª–∏ –Ω–µ—Ç-–ü–ò–®–ò–¢–ï!.

–¢–µ–ø–µ—Ä—å –ø–æ –û–ë–Ý–ê–ë–û–¢–ö–ï. –ï—Å–ª–∏ –≤–∞–º –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ —Å–¥–µ–ª–∞—Ç—å –æ–¥–∏–Ω- –¥–≤–∞, —Ç–æ —Ü–µ–ª–µ—Å–æ–æ–±—Ä–∞–∑–Ω–æ —ç—Ç–æ –¥–µ–ª–∞—Ç—å –≤—Ä—É—á–Ω—É—é.

–£ –ù–ê–° –±—ã–ª –¥—Ä—É–≥–æ–π —Å–ª—É—á–∞–π –∏ –ø—Ä–∏—Ä–µ–∑–∫—É –ø–æ–ª–∏–º–µ—Ä–æ–≤ –∏–∑ –¥–∏—Å–ø–ª–µ–µ–≤ –¥–µ–ª–∞–ª–∏ –Ω–∞ –ª–∞–∑–µ—Ä–Ω–æ–º —Å—Ç–∞–Ω–∫–µ(–ø–ª–æ—Ç—Ç–µ—Ä–µ).

https://www.youtube.com/watch?v=5AUu8YVQ3Ec https://www.youtube.com/watch?v=p6Q_iRI0aJY–Ø –æ–ø–∏—à—É –∫–∞–∫ —ç—Ç–æ –¥–µ–ª–∞–ª–æ—Å—å –≤—Ä—É—á–Ω—É—é. –õ–∏—Å—Ç –ø–æ–ª–∏–º–µ—Ä–∞ –æ—Ç –º–∞—Ç—Ä–∏—Ü—ã —É–∫–ª–∞–¥—ã–≤–∞–ª—Å—è –Ω–∞ —Ä–æ–≤–Ω—É—é —á–∏—Å—Ç—É—é –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç—å —Å—Ç–æ–ª–∞. –ª–∏—Å—Ç —Ñ–∏–∫—Å–∏—Ä–æ–≤–∞–ª—Å—è —Å –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç—å—é –ø–æ —É–≥–æ–ª–∫–∞–º —Ç–æ–Ω–∫–∏–º –¥–≤—É—Ö—Å—Ç–æ—Ä–æ–Ω–Ω–∏–º —Å–∫–æ—Ç—á–µ–º.

–¥–∞–ª–µ–µ –≤—ã–±–∏—Ä–∞–ª—Å—è —Ç–æ—Ç —É—á–∞—Å—Ç–æ–∫ —Ç–æ–ª—â–∏–Ω—ã –ª–∏—Å—Ç–∞ –ø–æ–ª–∏–º–µ—Ä–∞, –∫–æ—Ç–æ—Ä—ã–π –Ω–µ–æ–±—Ö–æ–¥–∏–º –¥–ª—è –≤–∞—à–µ–π –ø–µ—Ä–µ–¥–µ–ª–∫–∏.

–æ—Ç–º–µ—á–∞–ª–∞—Å—å –≤–æ–¥–Ω—ã–º –º–∞—Ä–∫–µ—Ä–æ–º –Ω–µ–æ–±—Ö–æ–¥–∏–º–∞—è —à–∏—Ä–∏–Ω–∞ –¥–ª—è –≤–∞—à–µ–≥–æ –¥–∏—Å–ø–ª–µ—è —Å —É—á—ë—Ç–æ–º –Ω–∞ –æ–±—Ä–∞–±–æ—Ç–∫—É(—à–ª–∏—Ñ–æ–≤–∫—É –∫—Ä–æ–º–æ–∫).

—Ä–µ–∑–∞–ª—Å—è –ª–∏—Å—Ç –æ–±—ã—á–Ω—ã–º —Ä–µ–∑–∞–∫–æ–º-–∫—Ä—é–∫–æ–º –¥–ª—è –ø—Ä–∏—Ä–µ–∑–∫–∏ –æ—Ä–≥—Å—Ç–µ–∫–ª–∞.

–ª–∏–Ω–µ–π–∫–∞ –¥–ª—è –ª–∏–Ω–∏–∏ —Ä–µ–∑–∞ –±—ã–ª–∞ –æ–±—ã—á–Ω–∞—è –∏–Ω—Å—Ç—Ä—É–º–µ–Ω—Ç–∞–ª—å–Ω–∞—è –º–µ—Ç–∞–ª–ª–∏—á–µ—Å–∫–∞—è –¥–ª–∏–Ω–Ω–æ–π 500–º–º. –∫–æ–Ω—Ü—ã –ª–∏–Ω–µ–π–∫–∏ —Å–≤–∏—Å–∞–ª–∏ –∑–∞ –∫—Ä–∞—è–º–∏ –ø–æ–ª–∏–º–µ—Ä–∞. –≤–≤–∏–¥—É —Ç–æ–≥–æ ,—á—Ç–æ –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç—å –ª–∏–Ω–µ–π–∫–∏ –∏ –ø–æ–ª–∏–º–µ—Ä–∞ –º–µ–∂–¥—É —Å–æ–±–æ–π —Å–∫–æ–ª—å–∑—è—Ç, —Ç–æ –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ —Ö–æ—Ä–æ—à–æ —Ñ–∏–∫—Å–∏—Ä–æ–≤–∞—Ç—å —Å–∫–æ—Ç—á–µ–º –∫ –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç–∏ —Å—Ç–æ–ª–∞ –∫–æ–Ω—Ü—ã –ª–∏–Ω–µ–π–∫–∏.

—Ä–µ–∑ –¥–µ–ª–∞–ª—Å—è –≤ –Ω–µ—Å–∫–æ–ª—å–∫–æ –ø—Ä–æ—Ö–æ–¥–æ–≤ –Ω–µ —Å–∫–≤–æ–∑–Ω–æ–π. –¥–∞–ª–µ–µ –ø–æ–¥–ª–∞–º—ã–≤–∞–ª—Å—è –æ–± —Ä–æ–≤–Ω—É—é –≥—Ä–∞–Ω—å.

–∫—Ä–æ–º–∫–∏ –≤–∞—à–µ–π –∑–∞–≥–æ—Ç–æ–≤–∫–∏ –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ —à–ª–∏—Ñ–æ–≤–∞—Ç—å –ø–æ –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç–∏ –º–µ–ª–∫–æ–π *—à–∫—É—Ä–∫–∏* –Ω–∞ —Ä–æ–≤–Ω–æ–π –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç–∏ –∏ —É–¥–µ—Ä–∂–∏–≤–∞—Ç—å –≤ –ø–æ–ª–æ–∂–µ–Ω–∏–∏ 90-–≥—Ä–∞–¥—É—Å–æ–≤ –¥–ª—è —Ñ–æ—Ä–º–∏—Ä–æ–≤–∞–Ω–∏—è —Ä–æ–≤–Ω–æ–π –∫—Ä–æ–º–∫–∏.

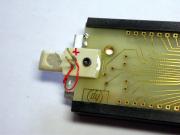

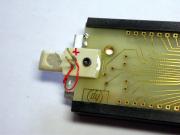

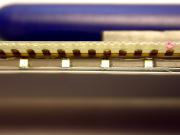

–ò–∑ –∏–Ω—Å—Ç—Ä—É–º–µ–Ω—Ç–∞ –í–ê–ú –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ –∏–º–µ—Ç—å –º–µ–ª–∫–∏–π —Ç–æ–ª—Å—Ç—ã–π –Ω–∞–¥—Ñ–∏–ª—å.–Ω–∞–¥—Ñ–∏–ª–µ–º —á–µ—Ä–µ–∑ 5–º–º –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ –±—É–¥–µ—Ç

–¥–µ–ª–∞—Ç—å –ø–∞–∑—ã –¥–ª—è —É–∫–ª–∞–¥–∫–∏ –≤ –Ω–∏—Ö SMD —Å–≤–µ—Ç–æ–¥–∏–æ–¥–æ–≤ –ª—é–±–æ–≥–æ –¥–ª—è –í–ê–° —Å–≤–µ—á–µ–Ω–∏—è –∏ —è—Ä–∫–æ—Å—Ç–∏.

–° –Ω–∞–¥—Ñ–∏–ª–µ–º –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ —Å–¥–µ–ª–∞—Ç—å —Å–ª–µ–¥—É—é—â–µ–µ. —Å—Ç–æ—á–∏—Ç—å –±–æ–ª–≥–∞—Ä–∫–æ–π –∏–ª–∏ –Ω–∞ —Å—Ç–∞–Ω–∫–µ —Ä–µ–∂—É—â—É—é —Ä–∞–±–æ—á—É—é –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç—å –Ω–∞ —à–∏—Ä–æ–∫–æ–π –ø–ª–æ—Å–∫–æ—Å—Ç–∏ –Ω–∞–¥—Ñ–∏–ª—è.—ç—Ç–æ –í–ê–ú –¥–∞—Å—Ç –ø—Ä–∏ –ø—Ä–æ–ø–∏–ª–µ –ø–∞–∑–æ–≤ —Ä–∞–±–æ—Ç–∞—Ç—å —Ç–æ–ª—å–∫–æ –≤ –≥–ª—É–±–∏–Ω—É –∏ –Ω–µ —Å–∫–æ–ª—å–∑–∏—Ç—å –≤ —Å—Ç–æ—Ä–æ–Ω—ã. —Ç–∞–∫–æ–π –ø—Ä–æ—Ñ–∏–ª—å –Ω–∞–¥—Ñ–∏–ª—è –±—É–¥–µ—Ç —Ñ–æ—Ä–º–∏—Ä–æ–≤–∞—Ç—å —É–≥–ª—ã –ø–∞–∑–æ–≤ –¥–ª—è —Å–≤–µ—Ç–æ–¥–∏–æ–¥–æ–≤ 90* –≥—Ä–∞–¥—É—Å–æ–≤.

–û–±—Ä–∞—â–∞—é –≤–Ω–∏–º–∞–Ω–∏–µ —á—Ç–æ –ø–æ–ª–∏–º–µ—Ä –º–∞—Ç—Ä–∏—Ü—ã –æ—á–µ–Ω—å —Ö—Ä—É–ø–∫–∏–π. –ó–∞–æ—Å—Ç—Ä—è—é –≤–Ω–∏–º–∞–Ω–∏–µ –Ω–∞ —Ç–æ–º , —á—Ç–æ –ø—Ä–æ–º—ã–≤–∞—Ç—å –µ–≥–æ –∞–≥—Ä–µ—Å—Å–∏–≤–Ω–æ–π –∂–∏–¥–∫–æ—Å—Ç—å—é –≤–∫–ª—é—á–∞—è —Å–ø–∏—Ä—Ç–æ–≤—ã–µ - –ù–ï–õ–¨–ó–Ø!!! —Ç–æ–ª—å–∫–æ –º—ã–ª—å–Ω—ã–º–∏ —Ä–∞—Å—Ç–≤–æ—Ä–∞–º–∏.

–ü–æ–ø–∞–¥–∞—è –≤ –º–∏–∫—Ä–æ—Ç—Ä–µ—â–∏–Ω—ã –∞–≥—Ä–µ—Å—Å–∏–≤–Ω—ã–µ –∂–∏–¥–∫–æ—Å—Ç–∏ –¥–∞—é—Ç –≤ –¥–∞–ª—å–Ω–µ–π—à–µ–º –ø—Ä–∏ —ç–∫—Å–ø–ª—É–∞—Ç–∞—Ü–∏–∏ –¥–∞–ª—å—à–µ –ª—É—á–∏ –æ—Ç —ç—Ç–∏—Ö —Ç—Ä–µ—â–∏–Ω(–±—ã–ª–∞ —Ç–∞–∫–∞—è –ø—Ä–∞–∫—Ç–∏–∫–∞-—Ä–∞—Å—Ç—Ä–µ—Å–∫–∏–≤–∞–ª–∏—Å—å!). –ø—Ä–∏ –ª–∞–∑–µ—Ä–Ω–æ–π –ø—Ä–∏—Ä–µ–∑–∫–∏ —ç—Ç–æ –Ω–µ –ø—Ä–æ–∏—Å—Ö–æ–¥–∏—Ç –≤–≤–∏–¥—É –æ–ø–ª–∞–≤–ª–µ–Ω–∏—è –∫—Ä–æ–º–∫–∏ –ª–∏–Ω–∏–∏ —Ä–µ–∑–∞.–õ—É—á—à–µ –∏–∑–±–µ–≥–∞—Ç—å –ø—Ä–æ–º—ã–≤–∫–∏ –≤–æ–æ–±—â–µ, –æ—á–∏—â–∞—Ç—å –æ—Ç –ø—ã–ª–∏ –∫–∏—Å—Ç–æ—á–∫–æ–π.

–õ–∞–∑–µ—Ä–Ω–∞—è –ø—Ä–∏—Ä–µ–∑–∫–∞! –∫—Ä–∞—è –∫—Ä–æ–º–æ–∫ —Å –æ–ø–ª–∞–≤–ª–µ–Ω–∏–µ–º.

–î–∞–ª–µ–µ. –ü–ª—ë–Ω–∫–∏ —Ñ–∏–ª—å—Ç—Ä–æ–≤ —Ä–µ–∂—É—Ç—Å—è –ø–æ —Ä–∞–∑–º–µ—Ä—É –∫–∞–Ω—Ü–µ–ª—è—Ä—Å–∫–∏–º –Ω–æ–∂–æ–º. —Ä–µ–∂—É—Ç—Å—è —Ç—è–∂–µ–ª–æ , –∫–∞–∫ —Ñ–æ–ª—å–≥–∞. –Ω–µ –æ—Å—Ç–∞–≤–ª—è–π—Ç–µ –æ—Ç–ø–µ—á–∞—Ç–∫–∏ –ø–∞–ª—å—Ü–µ–≤ –Ω–∞

–ø–ª—ë–Ω–∫–∞—Ö(–±—É–¥—É—Ç –≤–∏–¥–Ω—ã) –∏ –Ω–µ –∑–∞–±—ã–≤–∞–π—Ç–µ –º–∞—Ä–∫–∏—Ä–æ–≤–∞—Ç—å —Å–ª–æ–∏ (1.2.3.4.) –≤ —Å–≤–æ–∏—Ö –∑–∞–≥–æ—Ç–æ–≤–∫–∞—Ö. –ø–ª—ë–Ω–∫–∏ –º—ã—Ç—å –±–µ–∑ –æ–ø—ã—Ç–∞ –ù–ï–õ–¨–ó–Ø!

–¢–µ–ø–µ—Ä—å –æ –ö–û–ù–°–¢–Ý–£–ö–¶–ò–ò.

–ò—Ö –º–æ–∂–Ω–æ –≤—ã–ø–æ–ª–Ω–∏—Ç—å –≤ –Ω–µ—Å–∫–æ–ª—å–∫–æ —Å–ø–æ—Å–æ–±–æ–≤.

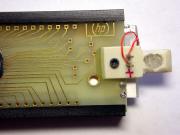

–í–Ω–∞—á–∞–ª–µ —Å–≤–æ–µ–≥–æ –æ–ø–∏—Å–∞–Ω–∏—è —è –ø–æ–∫–∞–∑–∞–ª —Å–∫—Ä–∏–Ω —Å —É—Å—Ç–∞–Ω–æ–≤–ª–µ–Ω–Ω—ã–º–∏ —Å–≤–µ—Ç–æ–¥–∏–æ–¥–∞–º–∏ —á–µ—Ä–µ–∑ 5–º–º –ø–æ–ø–µ—Ä—ë–∫ –¥–∏—Å–ø–ª–µ—è —Å —Ä–∞—Å–ø–∞–π–∫–æ–π –ø—Ä–æ–≤–æ–¥–æ–º. —ç—Ç–æ –æ–¥–∏–Ω –∏–∑ –≤–∞—Ä–∏–∞–Ω—Ç–æ–≤.

–≠—Ç–æ –æ—Ç–Ω–æ—Å–∏—Ç–µ–ª—å–Ω–æ —Ç–æ–ª—Å—Ç—ã–π –ø–æ–ª–∏–º–µ—Ä 1.8–º–º. –æ–Ω –Ω–µ —Å—Ç–∞–Ω–µ—Ç –ø—Ä–æ—Å—Ç–æ —Ç–∞–∫ –≤ –ù–Ý34--. —Ç–∞–º –±—É–¥–µ—Ç –ø—Ä–æ–¥–æ–ª—å–Ω–æ–µ —Ä–∞—Å–ø–æ–ª–æ–∂–µ–Ω–∏–µ SMD —Å–≤–µ—Ç–æ–¥–∏–æ–¥–æ–≤ –∏ —Ç–æ–Ω—å—à–µ –ø–æ–ª–∏–º–µ—Ä!

–û–ø–∏—à—É –≤–Ω–∞—á–∞–ª–µ —Ç–æ—Ç —á—Ç–æ –ø–æ—Ç–æ–ª—â–µ. –¢–æ–ª—â–∏–Ω–∞ –ø–æ–ª–∏–º–µ—Ä–∞ –¥–æ–ª–∂–Ω–∞ –±—ã—Ç—å —Ä–∞–≤–Ω–∞ –¥–ª–∏–Ω–µ –≤–∞–º–∏ –≤—ã–±—Ä–∞–Ω–Ω–æ–≥–æ —Å–≤–µ—Ç–æ–¥–∏–æ–¥–∞ . –Ω–∞ –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç–∏ –ø–æ–ª–∏–º–µ—Ä–∞ —Å –æ–±–µ–∏—Ö —Å—Ç–æ—Ä–æ–Ω –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ —Å–¥–µ–ª–∞—Ç—å(–æ–±–æ–∑–Ω–∞—á–∏—Ç—å –≥–ª—É–±–∏–Ω—É –±—É–¥—É—â–µ–≥–æ –ø—Ä–æ–ø–∏–ª–∞ –Ω–∞ —Ç–æ–ª—â–∏–Ω—É –¥–∏–æ–¥–∞ ) —Ç–æ–Ω–µ–Ω—å–∫–æ–π —á–µ—Ä—Ç–∏–ª–∫–æ–π (–∏–≥–ª–æ–π) –ª–∏–Ω–∏—é –ø–æ –≤—Å–µ–π –¥–ª–∏–Ω–µ.

(—Ä–∏—Å–∫–∞ —Ö–æ—Ä–æ—à–æ –≤–∏–¥–Ω–∞ –Ω–∞ —Å–∫—Ä–∏–Ω–µ –≥–¥–µ –ø–æ–ª–∏–º–µ—Ä –Ω–∞ –ø—Ä–æ—Å–≤–µ—Ç) –Ω–∞ –∫—Ä–æ–º–∫–µ –≤–æ–¥–Ω—ã–º –º–∞—Ä–∫–µ—Ä–æ–º —á–µ—Ä–µ–∑ 5–º–º –æ–±–æ–∑–Ω–∞—á–∏—Ç—å –º–µ—Å—Ç–∞ –ø—Ä–æ–ø–∏–ª–æ–≤. –¥–∞–ª–µ–µ –∞–∫–∫—É—Ä–∞—Ç–Ω–æ –Ω–∞–¥—Ñ–∏–ª–µ–º –≤—ã–ø–æ–ª–Ω–∏—Ç—å –ø—Ä–æ–ø–∏–ª—ã –Ω–∞ –≥–ª—É–±–∏–Ω—É –¥–æ –ª–∏–Ω–∏–π —Å –æ–±–µ–∏—Ö —Å—Ç–æ—Ä–æ–Ω. –µ—Å–ª–∏ –ª–∏–Ω–∏–∏ –æ—Ç–º–µ—á–µ–Ω—ã –ø—Ä–∞–≤–∏–ª—å–Ω–æ , —Ç–æ —ç—Ç–æ—Ç –ø—Ä–æ–ø–∏–ª (–¥–æ –ª–∏–Ω–∏–π) —É–∂–µ —Ñ–æ—Ä–º–∏—Ä—É–µ—Ç 90* –æ—Ç–Ω–æ—Å–∏—Ç–µ–ª—å–Ω–æ –ø–ª–æ—Å–∫–æ—Å—Ç–∏ –ø–æ —Ñ—Ä–æ–Ω—Ç—É –ø–æ–ª–∏–º–µ—Ä–∞ –∏ –∫—Ä–æ–º–∫–æ–π.—ç—Ç–æ –¥–∞—Å—Ç –ø—Ä–∞–≤–∏–ª—å–Ω–æ–µ —Ä–∞—Å–ø–æ–ª–æ–∂–µ–Ω–∏–µ —É—Å—Ç–∞–Ω–æ–≤–∫–∏ —Å–≤–µ—Ç–æ–¥–∏–æ–¥–æ–≤ –∏ –ª—É—á –æ—Ç –Ω–∏—Ö –Ω–µ –±—É–¥–µ—Ç —É—Ö–æ–¥–∏—Ç—å –≤ —Å—Ç–æ—Ä–æ–Ω—ã. —Ç–∞–∫–∏–º –æ–±—Ä–∞–∑–æ–º –±—É–¥–µ—Ç –ø—Ä–æ—Å–≤–µ—á–∏–≤–∞—Ç—å –≤—Å—ë —Å–µ—á–µ–Ω–∏–µ –æ—Ç –≤–µ—Ä—Ö–Ω–µ–π –¥–æ –Ω–∏–∂–Ω–µ–π –∫—Ä–æ–º–æ–∫. –≤ —ç—Ç–æ—Ç –º–æ–º–µ–Ω—Ç –æ–Ω –±—É–¥–µ—Ç –ø—Ä–æ—Å–≤–µ—á–∏–≤–∞—Ç—å –∏ –≤—Å—é —Å—Ç—Ä—É–∫—Ç—É—Ä–∏—Ä–æ–≤–∞–Ω–Ω—É—é —Ç–æ—á–∫–∞–º–∏ –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç—å –ø–æ–ª–∏–º–µ—Ä–∞ –¥–∞–≤–∞—è –º–∞–∫—Å–∏–º–∞–ª—å–Ω–æ–µ –æ—Ç—Ä–∞–∂–µ–Ω–∏–µ –ø–æ —Ñ—Ä–æ–Ω—Ç—É. —ç—Ç–æ –≤–∞–∂–Ω–æ –¥–ª—è —à–∏—Ä–æ–∫–∏—Ö –¥–∏—Å–ø–ª–µ–µ–≤.

–¥–∞–ª–µ–µ —É—Å—Ç–∞–Ω–æ–≤–∫–∞ —Å–≤–µ—Ç–æ–¥–∏–æ–¥–æ–≤ –≤ –≤—ã–ø–æ–ª–Ω–µ–Ω–Ω—ã–µ –ø—Ä–æ–ø–∏–ª—ã. –¥–æ —É—Å—Ç–∞–Ω–æ–≤–∫–∏ —Å–≤–µ—Ç–æ–¥–∏–æ–¥–æ–≤ —Å–¥–µ–ª–∞–π—Ç–µ –Ω–µ–±–æ–ª—å—à–∏–µ —Ñ–∞—Å–∫–∏ –ø–æ –≤—Å–µ–π –¥–ª–∏–Ω–µ –∫—Ä–æ–º–∫–∏ —Å –æ–±–µ–∏—Ö —Å—Ç–æ—Ä–æ–Ω. –≤ —ç—Ç–∏ —Ñ–∞—Å–∫–∏, –Ω–µ —É–≤–µ–ª–∏—á–∏–≤–∞—è –≥–∞–±–∞—Ä–∏—Ç–Ω—ã–µ —Ä–∞–∑–º–µ—Ä—ã –ø–æ–ª–∏–º–µ—Ä–∞, –±—É–¥–µ—Ç —É–∫–ª–∞–¥—ã–≤–∞—Ç—å—Å—è –ø—Ä–æ–≤–æ–¥–Ω–∏–∫–∏ –º–µ–∂–¥—É –ø–∞–π–∫–æ–π —Å–≤–µ—Ç–æ–¥–∏–æ–¥–æ–≤.

–ö–∞–∫ –≤ –ø–∞–∑–∞—Ö –¥–æ –ø–∞–π–∫–∏ —Ñ–∏–∫—Å–∏—Ä–æ–≤–∞—Ç—å —Å–≤–µ—Ç–æ–¥–∏–æ–¥—ã?

–Ω–µ–æ–±—Ö–æ–¥–∏–º–æ –≤–∑—è—Ç—å –∏–º–ø–æ—Ä—Ç–Ω—ã–π —ç–ø–æ–∫—Å–∏–¥–Ω—ã–π –∫–æ–º–ø–∞—É–Ω–¥ –Ω–∞ –±–ª–∏—Å—Ç–µ—Ä–µ –≤ —à–ø—Ä–∏—Ü–∞—Ö. –Ω–∞—à –æ—Ç–µ—á–µ—Å—Ç–≤–µ–Ω–Ω—ã–π –æ—á–µ–Ω—å —Ç–µ–∫—É—á–∏–π. –ø—Ä–∏–≥–æ—Ç–æ–≤–∏—Ç—å –∏–∑ –¥–≤—É—Ö —à–ø—Ä–∏—Ü–æ–≤ —Å–º–µ—Å—å, –Ω–µ–º–Ω–æ–≥–æ –º–µ–Ω—å—à–µ –¥–æ–±–∞–≤–∏–≤ –æ—Ç–≤–µ—Ä–¥–∏—Ç–µ–ª—è , —á—Ç–æ–±—ã –¥–æ –∑–∞—Ç–≤–µ—Ä–¥–µ–≤–∞–Ω–∏—è —É—Å–ø–µ—Ç—å —Ä–∞–∑–º–µ—Å—Ç–∏—Ç—å —Å–≤–µ—Ç–æ–¥–∏–æ–¥—ã!!!.

–¥–∞–ª–µ–µ –ø–µ—Ä–µ–¥ —Å–æ–±–æ–π –Ω–∞ —Å—Ç–æ–ª–µ —Ä–∞–∑–ª–æ–∂–∏—Ç—å —Å–≤–µ—Ç–æ–¥–∏–æ–¥—ã –ø–æ–ø–µ—Ä—ë–∫ (–ø–∞—Ä–∞–ª–ª–µ–ª—å–Ω–æ) –≤ —Ä—è–¥ –∏ –ª–∏—Ü–æ–º –≤–Ω–∏–∑. —Å–æ–±–ª—é–¥–∞—Ç—å —Å—Ä–∞–∑—É –ø—Ä–∏ —Ä–∞—Å–∫–ª–∞–¥–∫–µ –ø–æ–ª—è—Ä–Ω–æ—Å—Ç—å. –¥–ª—è –Ω–∞–Ω–µ—Å–µ–Ω–∏—è —Å–æ–≤—Å–µ–º –º–∞–ª–µ–Ω—å–∫–æ–π –∫–∞–ø–ª–∏ –∫–ª–µ—è –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ –ø–æ–ª—å–∑–æ–≤–∞—Ç—å—Å—è –∑–∞—Ç–æ—á–µ–Ω–Ω–æ–π –ø–∞–ª–æ—á–∫–æ–π –∑—É–±–æ—á–∏—Å—Ç–∫–∏. –Ω–µ–º–Ω–æ–∂–∫–æ –æ–∫—É–Ω–∞—è –≤ –∫–ª.—Ä–∞—Å—Ç–≤–æ—Ä –ø–∞–ª–æ—á–∫—É –∑—É–±–æ—á–∏—Å—Ç–∫–∏ –ø–µ—Ä–µ–Ω–æ—Å–∏–º –∫–ª–µ–π –Ω–∞ –∫—Ä–æ–º–∫—É –≤ –ø–µ—Ä–≤—ã–π –ø—Ä–æ–ø–∏–ª. –ø–æ—Å–ª–µ –Ω–∞–Ω–µ—Å–µ–Ω–∏—è –ù–ï–ë–û–õ–¨–®–û–ì–û –∫–æ–ª–∏—á–µ—Å—Ç–≤–∞ –∫–ª–µ—è –≤ –ø—Ä–æ–ø–∏–ª –ø–∏–Ω—Ü–µ—Ç–æ–º —É–∫–ª–∞–¥—ã–≤–∞–µ–º —Å–≤–µ—Ç–æ–¥–∏–æ–¥. –ø—Ä–∏ —É–∫–ª–∞–¥–∫–µ —Å–æ–±–ª—é–¥–∞—Ç—å —É–∂–µ —É–∫–∞–∑–∞–Ω–Ω—ã–π —É–≥–æ–ª 90*. –ò —Ç–∞–∫ –æ—Å—Ç–∞–ª—å–Ω—ã–µ, –Ω–µ –∑–∞–±—ã–≤–∞—è –ø—Ä–∏ —ç—Ç–æ–º —Å–æ–±–ª—é–¥–∞—Ç—å –ø–æ–ª—è—Ä–Ω–æ—Å—Ç—å!!!

–ü–æ—Å–ª–µ —É–∫–ª–∞–¥–∫–∏ —Å–≤–µ—Ç–æ–¥–∏–æ–¥–æ–≤ –¥–∞—Ç—å –∫–ª–µ—é —Å—É—Ç–∫–∏ –æ—Ç–≤–µ—Ä–¥–µ—Ç—å.–°–∏–ª—å–Ω–∞—è —Ñ–∏–∫—Å–∞—Ü–∏—è –∫–ª–µ–µ–º –∑–¥–µ—Å—å –Ω–µ –Ω—É–∂–Ω–∞.

—Ç–æ–ª—å–∫–æ –¥–ª—è –∫–æ–º—Ñ–æ—Ä—Ç–Ω–æ–π –ø–∞–π–∫–∏. –ø–æ—Å–ª–µ –∑–∞—Ç–≤–µ—Ä–¥–µ–≤–∞–Ω–∏—è –∫–ª–µ—è –Ω–∞ –≤—Ç–æ—Ä—ã–µ —Å—É—Ç–∫–∏ –ª–∏—à–Ω–∏–µ —Å–ª—É—á–∞–π–Ω—ã–µ –æ—Å—Ç–∞—Ç–∫–∏

—É–±—Ä–∞—Ç—å –ø—Ä–∏ –ø–æ–º–æ—â–∏ –∫–∞–Ω—Ü–µ–ª—è—Ä—Å–∫–æ–≥–æ –Ω–æ–∂–∞. –ü–æ–º–Ω–∏—Ç–µ! –∫–æ–º–ø–∞—É–Ω–¥ –Ω–µ —Å–∏–ª—å–Ω–æ —Ñ–∏–∫—Å–∏—Ä—É–µ—Ç —Å–≤–µ—Ç–æ–¥–∏–æ–¥—ã. –ø–æ—ç—Ç–æ–º—É –ø—Ä–∏ –æ–±—Ä–∞–±–æ—Ç–∫–µ –∏ –≤ –¥–∞–ª—å–Ω–µ–π—à–µ–º –Ω–µ —Å–æ—Ä–≤–∏—Ç–µ —Å –∫–ª–µ—è. –ö–æ–º–ø–∞—É–Ω–¥ –±—ã–ª –≤—ã–±—Ä–∞–Ω –ø–æ—Ç–æ–º—É, —á—Ç–æ –æ–Ω –Ω–µ —Ä–∞–∑—Ä—É—à–∞–ª –ø–æ–ª–∏–º–µ—Ä –∫–∞–∫ –∫–ª–µ–∏ –Ω–∞ –Ω–∏—Ç—Ä–æ–æ—Å–Ω–æ–≤–µ –∏ —Ü–∏–∞–Ω–∞–∫—Ä–∏–ª—ã. –ú–æ–∂–Ω–æ –ü–í–ê, –Ω–æ —Ö—É–∂–µ!

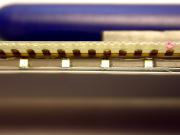

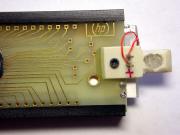

–î–∞–ª–µ–µ –ø–∞–π–∫–∞. –¥–ª—è –ø–∞–π–∫–∏ –∏—Å–ø–æ–ª—å–∑–æ–≤–∞–ª–∏ —Ç–æ–Ω–∫–∏–π –ø—Ä–æ–≤–æ–¥–Ω–∏–∫ –∏–∑ –æ–ø–ª—ë—Ç–∫–∏ –∫–æ–∞–∫—Å–∏–∞–ª—å–Ω–æ–≥–æ –∫–∞–±–µ–ª—è.

–∑–∞–≥–æ—Ç–æ–≤–∫—É –¥–∏—Å–ø–ª–µ—è —Ä–∞—Å–ø–æ–ª–æ–∂–∏—Ç—å –Ω–∞ —Ä–µ–±—Ä–æ –∏ –∑–∞—Ñ–∏–∫—Å–∏—Ä–æ–≤–∞—Ç—å. –ø–∞–π–∫–∞ –±—ã—Å—Ç—Ä–∞—è —Ç–æ–Ω–∫–∏–º –Ω–æ–º–µ—Ä–æ–º.

–ø–æ—á–µ–º—É —Ç–∞–∫–æ–π –ø—Ä–æ–≤–æ–¥? –æ–Ω –ø–æ—Å–µ—Ä–µ–±—Ä—ë–Ω. –Ω–µ—Ç –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ—Å—Ç–∏ –≤ –ª—É–∂–µ–Ω–∏–∏ . —Ö–æ—Ä–æ—à–∞—è –ø–∞–π–∫–∞. –±—ã—Å—Ç—Ä–æ –ø—Ä–æ–≥—Ä–µ–≤–∞–µ—Ç—Å—è –ø—Ä–∏ –∫–∞—Å–∞–Ω–∏–∏ –≤–æ –≤—Ä–µ–º—è –ø–∞–π–∫–∏ –Ω–µ –¥–∞–≤–∞—è –ø–µ—Ä–µ–≥—Ä–µ–≤–∞ –¥–ª—è –ø–æ–ª–∏–º–µ—Ä–∞ –∏ —Å–≤–µ—Ç–æ–¥–∏–æ–¥–∞.

–≤–æ –≤—Ä–µ–º—è –ø–∞–π–∫–∏ –¥–∞–≤–∞—Ç—å —Å–ª–∞–±—É—é –Ω–∞—Ç—è–∂–∫—É –ø—Ä–æ–≤–æ–¥–∞. –ø–∞—è—Ç—å –Ω–∞–¥ —Ñ–∞—Å–∫–æ–π.

---------- –Ω–µ –æ–∫–æ–Ω—á–∞–Ω–∏–µ! –µ—Å–ª–∏ –ø–æ–Ω—è—Ç–Ω–æ –∏ –∏–Ω—Ç–µ—Ä–µ—Å–Ω–æ –ø–æ–¥—Ç–≤–µ—Ä–¥–∏—Ç–µ

+ –±—É–¥—É –≥–æ—Ç–æ–≤–∏—Ç—å –¥–∞–ª—å—à–µ!

–¥–∞–ª—å—à–µ –æ–ø–∏—à—É –¥—Ä—É–≥–∏–µ –≤–∞—Ä–∏–∞–Ω—Ç—ã . –æ–ø–∏—à—É –∫–∞–∫ –±–µ–∑ –æ—Å–æ–±–æ–≥–æ —Ç—Ä—É–¥–∞ –∑–∞—Å—Ç–∞–≤–∏—Ç—å –¥–∏—Å–ø–ª–µ–∏ –æ—Ç –ù–Ý34--- –∏ –∏–º –∞–Ω–∞–ª–æ–≥–∏—á–Ω—ã–µ —Ä–∞–±–æ—Ç–∞—Ç—å –Ω–∞ *–ü–Ý–û–°–í–ï–¢*

—Å–¥–µ–ª–∞–≤ –∫ –Ω–∏–º —Ç–æ–Ω–∫—É—é –ø–æ–¥—Å–≤–µ—Ç–∫—É —Å –ø—Ä–æ–¥–æ–ª—å–Ω–æ —Ä–∞—Å–ø–æ–ª–æ–∂–µ–Ω–Ω—ã–º–∏ –∏ —Ä–∞—Å–ø–∞—è–Ω–Ω—ã–º–∏ –ø–æ –∫—Ä–æ–º–∫–µ SMD —Å–≤–µ—Ç–æ–¥–∏–æ–¥–∞–º–∏. –ï—Å–ª–∏ –Ω—É–∂–Ω–æ –±—É–¥–µ—Ç ,–ø–æ—Å–ª–µ —Ä–∞–∑–±–æ—Ä–∫–∏ —Ñ–æ—Ç–æ –≥–æ—Ç–æ–≤–æ–≥–æ. —Ç–∞–º —Ä–µ–∞–ª—å–Ω–æ –Ω–∞ —Ç—ã–ª—å–Ω–æ–π —Å—Ç–æ—Ä–æ–Ω–µ —Å—Ç–µ–∫–ª–∞ –¥–∏—Å–ø–ª–µ—è –ø—Ä–∏–∫–ª–µ–µ–Ω–∞ –∞–ª—é–º–∏–Ω–∏–µ–≤–∞—è —Ñ–æ–ª—å–≥–∞ —Ç–æ–ª—â–∏–Ω–æ–π 35 –º–∏–∫—Ä–æ–Ω. —Å–Ω—è—Ç—å –µ—ë –Ω–µ—Ç –ø—Ä–æ–±–ª–µ–º!

–ù–µ–º–Ω–æ–≥–æ —Å–∫—Ä–∏–Ω–æ–≤.

----------

–ü–Ý–û–î–û–õ–ñ–£ –î–ê–õ–¨–®–ï!

–¢–µ–ø–µ—Ä—å –æ –¥–∏—Å–ø–ª–µ—è—Ö –æ—Ç –ù–Ý –∏ –∏–º –ø–æ–¥–æ–±–Ω—ã–µ.

–ú–Ω–æ–≥–∏–µ –¥–∏—Å–ø–ª–µ–∏ (–≤–∫–ª—é—á–∞—è –æ—Ç –º—É–ª—å—Ç–∏–º–µ—Ä–æ–≤) –Ω–∞ —Ç—ã–ª—å–Ω–æ–π —Å—Ç–æ—Ä–æ–Ω–µ –∏–º–µ—é—Ç –ø—Ä–∏–∫–ª–µ–µ–Ω–Ω—É—é –∞–ª—é–º–∏–Ω–∏–µ–≤—É—é –ø–æ–¥–ª–æ–∂–∫—É.

–û—Å—Ç–∞—ë—Ç—Å—è –≤–æ–ø—Ä–æ—Å –∫–∞–∫ –µ—ë –∞–∫–∫—É—Ä–∞—Ç–Ω–æ —Å–Ω—è—Ç—å!

–í–æ—Ç —Å–∫—Ä–∏–Ω –∫–∞–∫ —ç—Ç–æ –¥–µ–ª–∞–ª–æ—Å—å –º–Ω–æ–≥–æ —Ä–∞–∑.

–û—Å–Ω–æ–≤–Ω–∞—è –∑–∞–¥–∞—á–∞ –∑–∞—Ñ–∏–∫—Å–∏—Ä–æ–≤–∞—Ç—å –µ–≥–æ –∞–∫–∫—É—Ä–∞—Ç–Ω–æ –¥–æ–ª–∂–Ω—ã–º —Å–ø–æ—Å–æ–±–æ–º. –í –∫–∞—á–µ—Å—Ç–≤–µ —É–ø–æ—Ä–Ω–æ–≥–æ –±—Ä—É—Å–∫–∞ –º–æ–∂–Ω–æ –∏—Å–ø–æ–ª—å–∑–æ–≤–∞—Ç—å —à–∫–æ–ª—å–Ω—É—é

–¥–µ—Ä–µ–≤—è–Ω–Ω—É—é —É—á–µ–Ω–∏—á–µ—Å–∫—É—é –ª–∏–Ω–µ–π–∫—É . –î–µ—Ä–µ–≤–æ –Ω–µ –Ω–∞–≤—Ä–µ–¥–∏—Ç —Å—Ç–µ–∫–ª—É (–Ω–µ —Ä–∞–∑–¥–∞–≤–∏—Ç). –ü–æ–¥ —Å—Ç–µ–∫–ª–æ , –º–µ–∂–¥—É —Ñ—Ä–∞–≥–º–µ–Ω—Ç–∞–º–∏ –¥–≤—É—Ö—Å—Ç–æ—Ä–æ–Ω–Ω–µ–≥–æ —Å–∫–æ—Ç—á–∞,

–ø—Ä–æ–ª–æ–∂–∏—Ç–µ –ø–æ–ª–æ—Å–∫—É —á–∏—Å—Ç–æ–≥–æ –ª–∏—Å—Ç–∞ –±—É–º–∞–≥–∏. –≠—Ç–∏–º –≤—ã –∫–æ–º–ø–µ–Ω—Å–∏—Ä—É–µ—Ç–µ —Ç–æ–ª—â–∏–Ω—É —Å–∫–æ—Ç—á–∞. —Ç–æ–≥–¥–∞ –ª–∏—Ü–µ–≤–∞—è –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç—å –¥–∏—Å–ø–ª–µ—è –±—É–¥–µ—Ç

–Ω–∞—Ö–æ–¥–∏—Ç—å—Å—è –Ω–∞ –∞–±—Å–æ–ª—é—Ç–Ω–æ —Ä–æ–≤–Ω–æ–π —á–∏—Å—Ç–æ–π –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç–∏. –ò –¥–∞–∂–µ –ø—Ä–∏ –Ω–µ–±–æ–ª—å—à–æ–º –Ω–∞–∂–∏–º–µ –Ω–∞ —Å—Ç–µ–∫–ª–æ –ø—Ä–æ–≥–∏–±–∞ –Ω–µ –±—É–¥–µ—Ç.

–ò—Å–ø–æ–ª—å–∑—É–π—Ç–µ —Ç–æ–ª—å–∫–æ –ø–æ–ª–æ—Ç–Ω–æ –Ω–æ–∂–∞ –±–µ–∑ —Å—Ç–∞–Ω–∫–∞. –ü—Ä–∏ –Ω–µ–±–æ–ª—å—à–æ–º –Ω–∞–∂–∏–º–µ –ø–æ–ª–æ—Ç–Ω–∞ –≤ –Ω–∞–ø—Ä–∞–≤–ª–µ–Ω–∏–∏ —É–ø–æ—Ä–Ω–æ–≥–æ –±—Ä—É—Å–∫–∞ , –¥–µ–ª–∞–π—Ç–µ –ø–æ–∫–∞—á–∏–≤–∞—é—â–∏–µ—Å—è

–¥–≤–∏–∂–µ–Ω–∏—è –ø–æ–æ—á–µ—Ä—ë–¥–Ω–æ –≤–ø—Ä–∞–≤–æ- –≤–ª–µ–≤–æ –≥—Ä–∞–¥—É—Å–æ–≤ –Ω–∞ 10-15. –¥–µ—Ä–∂–∏—Ç–µ —É–≥–æ–ª –ª–µ–∑–≤–∏—è –æ—Ç–Ω–æ—Å–∏—Ç–µ–ª—å–Ω–æ –ø–ª–æ—Å–∫–æ—Å—Ç–∏ —Å—Ç–µ–∫–ª–∞.

–ø–æ–ª–æ—Ç–Ω–æ –∏ –º–µ—Å—Ç–æ –æ—Ç—Å–ª–∞–∏–≤–∞–Ω–∏—è –ø–µ—Ä–∏–æ–¥–∏—á–µ—Å–∫–∏ —Å–º–∞—á–∏–≤–∞–π—Ç–µ –≤–æ–¥–æ–π. –Ω–∞ –º–æ–∫—Ä—É—é –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç—å –ª–µ–∑–≤–∏—è –Ω–µ –±—É–¥–µ—Ç –∑–∞–ª–∏–ø–∞—Ç—å –∫–ª–µ–µ—Ä–∞—Å–ø–ª–∞–≤.

—ç—Ç–æ –æ–±–ª–µ–≥—á–∞–µ—Ç –¥–≤–∏–∂–µ–Ω–∏–µ –ª–µ–∑–≤–∏—è.–∏–∑ –ø—Ä–∞–∫—Ç–∏–∫–∏ - –≤–µ—Å—å –∫–ª–µ–π –≤—Å–µ–≥–¥–∞ –æ—Å—Ç–∞—ë—Ç—Å—è –Ω–∞ –∞–ª—é–º–∏–Ω–∏–µ–≤–æ–π —Ñ–æ–ª—å–≥–µ.–¢–∞–∫ –∫–∞–∫ –∞–¥–≥–µ–∑–∏—è –∞–ª—é–º–∏–Ω–∏—è —Å –∫–ª–µ–µ–º –≤—ã—à–µ, —á–µ–º –∞–¥–≥–µ–∑–∏—è –∫–ª–µ—è —Å–æ —Å—Ç–µ–∫–ª–æ–º.

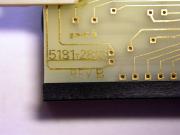

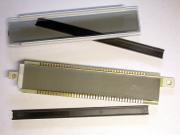

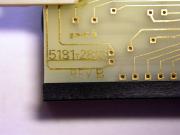

–î–∞–ª–µ–µ , –∫–∞–∫ –æ–±–µ—â–∞–ª, –ø–æ–π–¥—É –∫–æ–Ω–∫—Ä–µ—Ç–Ω–æ –ø–æ –¥–∏—Å–ø–ª–µ—é *TEKTRON * . –î–ª—è —ç—Ç–æ–≥–æ –±—ã–ª –≤—Å–∫—Ä—ã—Ç –∞–Ω–∞–ª–æ–≥–∏—á–Ω—ã–π –ø—Ä–∏–±–æ—Ä. –ò–∑–≤–ª—ë–∫ –¥–∏—Å–ø–ª–µ–π –¥–ª—è –ø–æ–ª–Ω–æ–π

—Ä–∞–∑–±–æ—Ä–∫–∏. –Ω–∞ —Å–∫—Ä–∏–Ω–∞—Ö –±—É–¥–µ—Ç –≤—Å—ë —ç—Ç–æ –≤–∏–¥–Ω–æ.

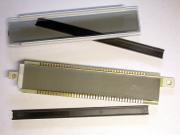

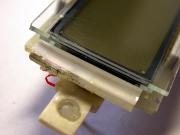

–ü–æ –º–æ–¥–µ–ª–∏ —ç—Ç–æ–≥–æ –¥–∏—Å–ø–ª–µ—è –Ω–µ—Å–∫–æ–ª—å–∫–æ –∫–æ–º–º–µ–Ω—Ç–∞—Ä–∏–µ–≤.

–¢–æ–ª—â–∏–Ω–∞ —Å—Ç—Ä—É–∫—Ç—É—Ä–∏—Ä–æ–≤–∞–Ω–Ω–æ–≥–æ –ø–æ–ª–∏–º–µ—Ä–∞ 1.8–º–º. –ø–æ–ª—è—Ä–∏–∑–∞—Ü–∏–æ–Ω–Ω—ã–µ –ø–ª—ë–Ω–∫–∏ –Ω–µ –ø—Ä–æ–∫–ª–∞–¥—ã–≤–∞–ª–∏—Å—å.

–ü—Ä–æ–ª–æ–∂–µ–Ω –ø–æ –≤–µ—Ä—Ö —Å—Ç–µ–∫–ª–∞ —Ç–æ–ª—å–∫–æ —Ä–∞—Å—Å–µ–∏–≤–∞—é—â–∏–π —Ñ–∏–ª—å—Ç—Ä –∏ –∑–∞—Ñ–∏–∫—Å–∏—Ä–æ–≤–∞–Ω –ø–æ –∫—Ä–∞—è–º –ø–æ–ª–æ—Å–∫–∞–º–∏ –æ–±—ã—á–Ω–æ–≥–æ —Å–∫–æ—Ç—á–∞.

–ü—Ä–∏–ø–∞—è–Ω–Ω—ã–µ –≤—ã–≤–æ–¥—ã –∫–æ–Ω—Ç–∞–∫—Ç–Ω–æ–π –ø–∞–Ω–µ–ª—å–∫–∏ –æ—Ç –º–∏–∫—Ä–æ—Å—Ö–µ–º –¥–ª—è —à–ª–µ–π—Ñ–∞ —Å –≤–Ω—É—Ç—Ä–µ–Ω–Ω–µ–π —Å—Ç–æ—Ä–æ–Ω—ã –ø–ª–∞—Ç—ã –ø–æ–¥ —Ä–∞—Å—Å–µ–∏–≤–∞—Ç–∏–ª–µ–º —Å—Ç–æ—á–µ–Ω—ã

–¥–æ —Ä–∞–∑—É–º–Ω–æ–≥–æ –º–∏–Ω–∏–º—É–º–∞ (–∫–æ–Ω—Ç–∞–∫—Ç—ã —É–ø–∏—Ä–∞–ª–∏—Å—å –≤ –ø–æ–ª–∏–º–µ—Ä) –º–µ–∂–¥—É –ø–æ–ª–∏–º–µ—Ä–æ–º –∏ –ø–ª–∞—Ç–æ–π —É–ª–æ–∂–µ–Ω–∞ —à—Ç–∞—Ç–Ω–∞—è –ø–æ–ª–æ—Å–∫–∞ –æ—Ç—Ä–∞–∂–∞—é—â–µ–≥–æ –º–∞—Ç–µ—Ä–∏–∞–ª–∞ –æ—Ç LCD –º–∞—Ç—Ä–∏—Ü—ã.

–ù–∞ –ø–ª–∞—Ç–µ –º–∞—Ç—Ä–∏—Ü—ã —Å–¥–µ–ª–∞–Ω—ã –∫—Ä–µ–ø–ª–µ–Ω–∏—è( —É—à–∫–∏) –∏–∑ –±–µ–ª–æ–≥–æ –≤–∏–Ω–∏–ª–∞. –û–¥–Ω–æ –∏–∑ –∫—Ä–µ–ø–ª–µ–Ω–∏–π (—É—à–∫–æ), –¥–ª—è —Å–∞–º–æ—Å—Ç–æ—è—Ç–µ–ª—å–Ω–æ–≥–æ –∫—Ä–µ–ø–ª–µ–Ω–∏—è –≤ –∫–æ—Ä–ø—É—Å–µ –º—É–ª—å—Ç–∏–º–µ—Ä–∞ –≤—ã–ø–æ–ª–Ω–µ–Ω–æ —Å –ø—Ä–æ—Ñ–∏–ª–µ–º(–ª–µ–≤—ã–π –æ—Ç–Ω–æ—Å–∏—Ç–µ–ª—å–Ω–æ —Ñ—Ä–æ–Ω—Ç–∞). –¢–∞–º –Ω–µ —É—Å—Ç–∞–Ω–∞–≤–ª–∏–≤–∞–µ—Ç—Å—è –∑–∞–∂–∏–º–Ω–æ–π —Å–∞–º–æ—Ä–µ–∑. —Å–≤–æ–∏–º –ø—Ä–æ—Ñ–∏–ª–µ–º –æ–Ω –ø–ª–æ—Ç–Ω–æ –∑–∞—Ö–æ–¥–∏—Ç –≤ –ø–æ–ª—É–∫—Ä—É–≥–ª–æ–µ –æ—Ç–≤–µ—Ä—Å—Ç–∏–µ —à–∞—Å—Å–∏ (–≤–∏–¥–Ω–æ –Ω–∞ —Å–∫—Ä–∏–Ω–µ). –ü—Ä–∞–≤–∞—è —Å—Ç–æ—Ä–æ–Ω–∞ –∫—Ä–µ–ø–∏—Ç—å—Å—è —à—Ç–∞—Ç–Ω—ã–º —Å–∞–º–æ—Ä–µ–∑–æ–º. –ü–æ–≤–µ—Ä—Ö —Ä–∞—Å—Å–µ–∏–≤–∞—é—â–µ–π –ø–ª—ë–Ω–∫–∏ (–º–µ–∂–¥—É —Å—Ç–µ–∫–ª–æ–º –∏ *–±—É—Ç–µ—Ä–±—Ä–æ–¥–æ–º* ) –ø—Ä–æ–ª–æ–∂–µ–Ω–∞ –ø–æ–ª–æ—Å–∫–∞ –ø–æ–ª—è—Ä–∏–∑–∞—Ü–∏–æ–Ω–Ω–æ–≥–æ —Ñ–∏–ª—å—Ç—Ä–∞.

–≠—Ç–æ—Ç –∫—É—Å–æ—á–µ–∫ –ø–ª—ë–Ω–∫–∏ –º–æ–∂–Ω–æ –≤–∑—è—Ç—å —Å —Ç–æ–π –∂–µ –±–∏—Ç–æ–π –º–∞—Ç—Ä–∏—Ü—ã —Å –ª–∏—Ü–µ–≤–æ–π –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç–∏ —Å—Ç–µ–∫–ª–∞. –¢–æ–ª—å–∫–æ –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ –ø–µ—Ä–µ–¥ –µ–≥–æ —É—Å—Ç–∞–Ω–æ–≤–∫–æ–π

–ø—Ä–æ–≤–µ—Ä–∏—Ç—å —Ñ–∞–∑—É –ø–æ—Ç–æ–∫–∞ –ª—É—á–∞ —Å–≤–µ—Ç–∞. –∏–Ω–∞—á–µ —Å–µ–≥–º–µ–Ω—Ç—ã –Ω–µ –±—É–¥—É—Ç –≤–∏–¥–Ω—ã(–Ω–µ –ø—Ä–æ—è–≤—è—Ç—Å—è). –Ω–µ –±—É–¥–µ—Ç –Ω–∞ –ø—Ä–æ—Å–≤–µ—Ç —Ä–∞–±–æ—Ç–∞—Ç—å –ø–æ–¥—Å–≤–µ—Ç–∫–∞.

–î–µ—Ç–∞–ª—å–Ω–µ–µ –µ—Å–ª–∏ –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ –º–æ–≥—É –æ–ø–∏—Å–∞—Ç—å, –ª–∏–±–æ –Ω–∞–π–¥–∏—Ç–µ –≤ –∏–Ω—Ç–µ—Ä–Ω–µ—Ç–µ.

–°–∫—Ä–∏–Ω—ã:

–î–ª—è –º–æ–¥–µ–ª–∏ —ç—Ç–æ–≥–æ –¥–∏—Å–ø–ª–µ—è –ø–æ –º–æ–µ–º—É –∏ –≤—Å—ë.

–ü—Ä–∏–Ω—Ü–∏–ø –µ–≥–æ –ø–µ—Ä–µ–¥–µ–ª–∫–∏ –º–æ–∂–Ω–æ –ø—Ä–∏–º–µ–Ω—è—Ç—å –∫–æ –º–Ω–æ–≥–∏–º –¥–∏—Å–ø–ª–µ—è–º , –≤–∫–ª—é—á–∞—è –ª—é–±—ã–µ –º—É–ª—å—Ç–∏–º–µ—Ä—ã –±–µ–∑ –ø–æ–¥—Å–≤–µ—Ç–∫–∏.

–¢–æ–ª—å–∫–æ —Ç–∞–º –µ—Å—Ç—å –º–∞–Ω—ë–≤—Ä —Ä–∞—Å–ø–æ–ª–∞–≥–∞—Ç—å —Å–≤–µ—Ç–æ–¥–∏–æ–¥—ã –ø–æ –±–æ–∫–∞–º , –æ–±—Ö–æ–¥–∏—Ç—å –ø—Ä–æ–±–ª–µ–º—É —Å —Ç–æ–∫–æ–≤–µ–¥—É—â–µ–π —Ä–µ–∑–∏–Ω–∫–æ–π –æ–≥—Ä–∞–Ω–∏—á–∏–≤–∞—é—â–µ–π –≤ —Ä–∞–∑–º–µ—Ä–∞—Ö.

–ü—Ä–∏–Ω—Ü–∏–ø —Å–Ω—è—Ç–∏—è –∞–ª—é–º–∏–Ω–∏–µ–≤–æ–π –ø–æ–¥–ª–æ–∂–∫–∏ —Ç–∞–º –Ω–µ–º–Ω–æ–≥–æ –¥—Ä—É–≥–æ–π –∏–∑ –∑–∞ –≥–∞–±–∞—Ä–∏—Ç–æ–≤ —Å—Ç–µ–∫–ª–∞ –¥–∏—Å–ø–ª–µ—è.

–ù–µ–º–Ω–æ–∂–∫–æ –ø–æ–∑–∂–µ –¥–æ–ø–∏—à—É –∫–∞–∫ –¥–µ–ª–∞—Ç—å –ø—Ä–æ–¥–æ–ª—å–Ω–æ–µ —Ä–∞–∑–º–µ—â–µ–Ω–∏–µ –Ω–∞ –ø–æ–ª–∏–º–µ—Ä–µ —Å–≤–µ—Ç–æ–¥–∏–æ–¥–æ–≤ –¥–ª—è —Ç–æ–Ω–∫–æ–π –ø–æ–¥—Å–≤–µ—Ç–∫–∏!